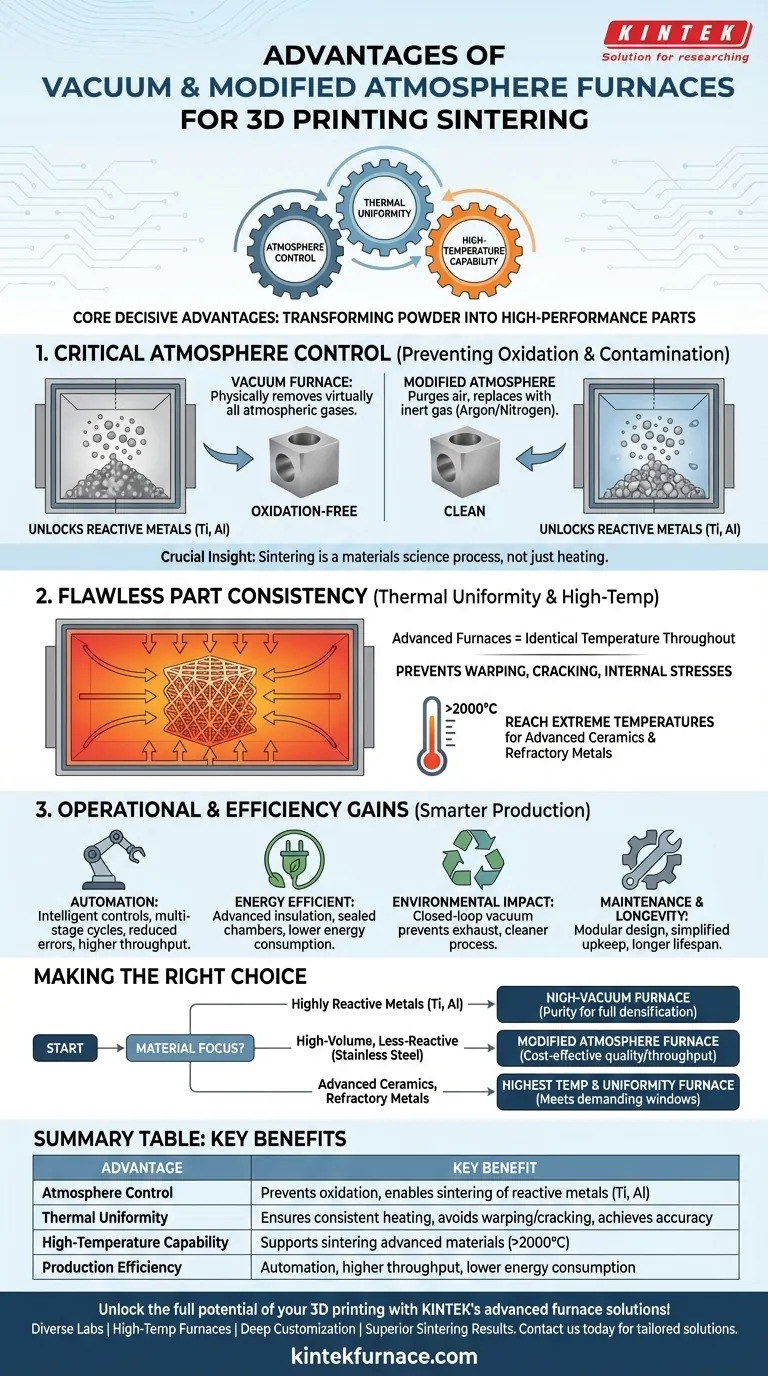

En esencia, los hornos de vacío y de atmósfera modificada ofrecen tres ventajas decisivas para la sinterización de piezas impresas en 3D: control absoluto sobre la atmósfera de procesamiento, una uniformidad térmica excepcional y la capacidad de alcanzar las temperaturas extremas requeridas para materiales avanzados. Esta combinación permite la transformación de polvo metálico o cerámico en una pieza sólida, densa y de alto rendimiento, libre de los defectos e inconsistencias causados por entornos no controlados.

La idea crucial es que la sinterización no es simplemente un proceso de calentamiento; es un proceso de ciencia de materiales. Un horno de vacío o de atmósfera modificada proporciona un entorno perfectamente controlado, asegurando que la pieza final alcance sus propiedades metalúrgicas y mecánicas previstas sin compromisos.

El papel fundamental del control de la atmósfera

El mayor desafío en la sinterización a alta temperatura es gestionar la interacción de la pieza con el aire circundante. La atmósfera estándar es reactiva y perjudicial para la mayoría de los materiales de alto rendimiento.

Prevención de la oxidación y la contaminación

Cuando se calientan, las partículas de metal reaccionan agresivamente con el oxígeno del aire, formando óxidos quebradizos en las superficies de las partículas. Esta oxidación impide que las partículas se unan correctamente, lo que resulta en una pieza débil, porosa y, en última instancia, fallida.

Un horno de vacío resuelve esto eliminando físicamente casi todos los gases atmosféricos. Un horno de atmósfera modificada logra un resultado similar purgando la cámara de aire y reemplazándolo con un gas inerte (no reactivo) como argón o nitrógeno. Ambos métodos eliminan el riesgo de oxidación y otras formas de contaminación atmosférica.

Desbloqueo de propiedades avanzadas de los materiales

Este control preciso de la atmósfera es esencial para procesar metales reactivos como el titanio, el aluminio y ciertos aceros especiales. Sin un escudo de vacío o gas inerte, es imposible sinterizar estos materiales en una forma final densa y de alta resistencia adecuada para aplicaciones aeroespaciales, médicas o automotrices.

El entorno controlado garantiza que las propiedades intrínsecas del material se conserven y mejoren durante el ciclo de sinterización.

Lograr una consistencia de pieza impecable

Más allá de la atmósfera, la calidad del calor en sí es primordial. El calentamiento inconsistente conduce a piezas inconsistentes.

La importancia de la uniformidad térmica

Los hornos avanzados están diseñados para una alta uniformidad térmica, lo que significa que la temperatura es idéntica en toda la cámara de procesamiento. Esto asegura que cada parte del componente, independientemente de su geometría o posición, se caliente y se enfríe exactamente al mismo ritmo.

Esta uniformidad previene tensiones internas, deformaciones o grietas que pueden ocurrir cuando diferentes secciones de una pieza se calientan de manera desigual. El resultado es una precisión dimensional superior y un rendimiento mecánico predecible y repetible en toda una tirada de producción.

Capacidad de alta temperatura

Muchos de los materiales más valiosos en la impresión 3D, como las cerámicas técnicas y los metales refractarios, requieren temperaturas de sinterización muy superiores a las que pueden proporcionar los hornos convencionales.

Los hornos de vacío y de atmósfera modificada están diseñados específicamente para alcanzar de forma segura y eficiente estas temperaturas extremas (a menudo superando los 2000 °C), haciendo posible la producción de componentes resistentes al desgaste y a altas temperaturas.

Comprensión de las ganancias operativas y de eficiencia

Los hornos de sinterización modernos proporcionan más que un entorno controlado; están diseñados para una producción industrial eficiente y fiable.

Eficiencia de producción y automatización

Equipados con sistemas de control inteligentes, estos hornos pueden ejecutar ciclos de sinterización complejos y multifase automáticamente. Esta automatización reduce la necesidad de supervisión manual, minimiza la posibilidad de error humano y aumenta significativamente el rendimiento de la producción.

Impacto energético y medioambiental

Los hornos de vacío, en particular, son muy eficientes. Su aislamiento avanzado y sus cámaras selladas minimizan la pérdida de calor, reduciendo el consumo general de energía.

Además, el entorno de vacío de circuito cerrado evita la liberación de gases de escape, haciendo que el proceso sea más limpio y a menudo eliminando la necesidad de costosos tratamientos ambientales secundarios.

Mantenimiento y longevidad del sistema

Muchos hornos modernos cuentan con un diseño modular. Esto simplifica el mantenimiento rutinario, la solución de problemas y las reparaciones, lo que se traduce en menos tiempo de inactividad y una mayor vida útil operativa del equipo.

Tomar la decisión correcta para su aplicación

La elección entre un horno de vacío y uno de atmósfera modificada depende totalmente de los materiales que procese y de sus objetivos de producción.

- Si su enfoque principal es el procesamiento de metales altamente reactivos (por ejemplo, titanio, aluminio): Un horno de alto vacío es innegociable para lograr la pureza requerida para la densificación completa y las propiedades óptimas del material.

- Si su enfoque principal es la producción de alto volumen de metales menos reactivos (por ejemplo, acero inoxidable): Un horno de atmósfera modificada que utiliza un gas inerte como el argón a menudo proporciona un equilibrio rentable entre control de calidad y rendimiento.

- Si su enfoque principal son las cerámicas avanzadas o los metales refractarios: Debe priorizar un horno con el rango de temperatura más alto posible y una uniformidad térmica validada para cumplir con la exigente ventana de procesamiento del material.

En última instancia, invertir en la tecnología de horno adecuada es lo que eleva un objeto impreso en 3D de un prototipo a un componente de ingeniería fiable y de alto rendimiento.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Control de atmósfera | Previene la oxidación y la contaminación, permitiendo la sinterización de metales reactivos como titanio y aluminio |

| Uniformidad térmica | Asegura un calentamiento constante para evitar deformaciones, grietas y lograr precisión dimensional |

| Capacidad de alta temperatura | Soporta la sinterización de materiales avanzados (p. ej., cerámicas, metales refractarios) a temperaturas superiores a 2000 °C |

| Eficiencia de producción | La automatización reduce errores, aumenta el rendimiento y disminuye el consumo de energía |

¡Desbloquee todo el potencial de su impresión 3D con las soluciones de hornos avanzados de KINTEK! Aprovechando una excelente I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Hornos de Mufla, Tubo, Rotatorios, de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza un ajuste preciso para sus necesidades experimentales únicas, ofreciendo resultados de sinterización superiores para metales reactivos, cerámicas y producción de alto volumen. Contáctenos hoy para discutir cómo nuestras soluciones a medida pueden mejorar sus propiedades de material y eficiencia operativa.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior