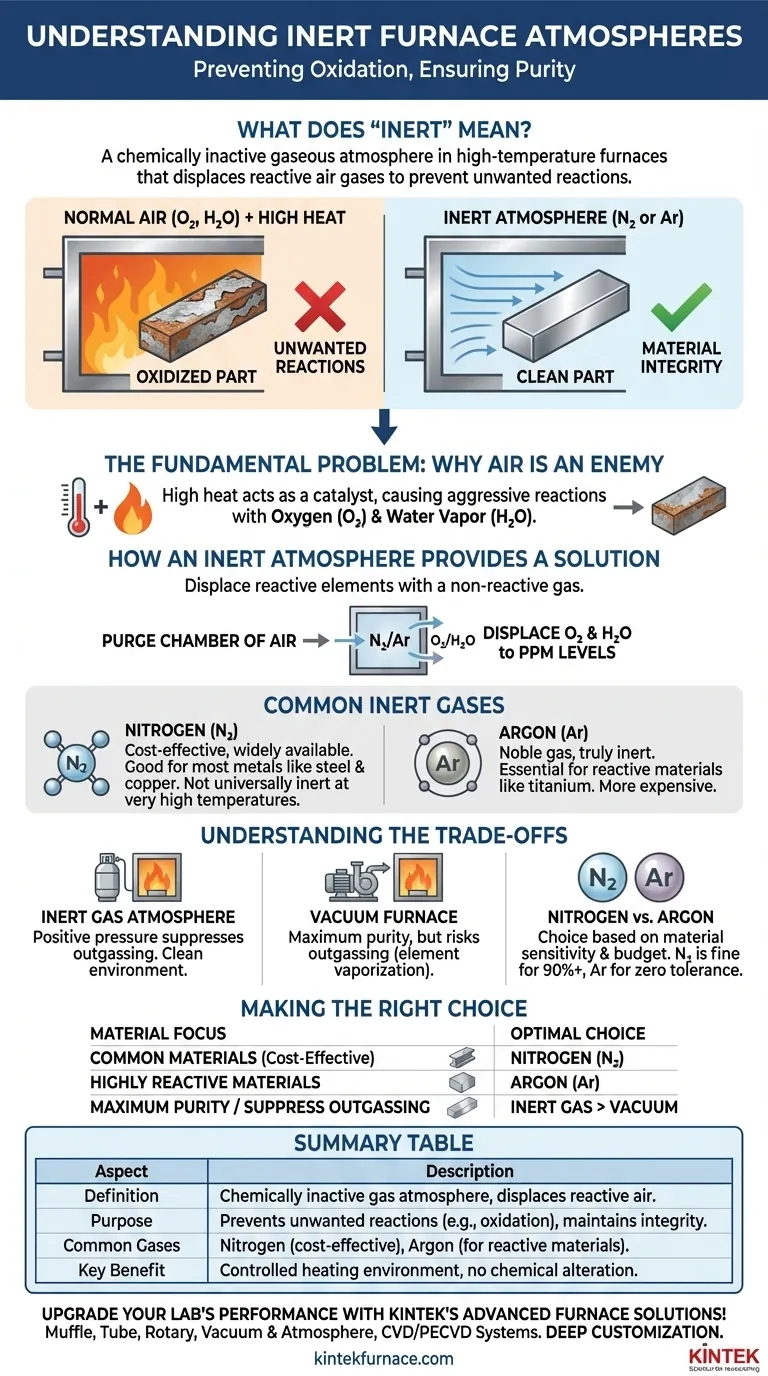

En el contexto de los hornos de alta temperatura, el término "inerte" se refiere a una atmósfera gaseosa que es químicamente inactiva. Su propósito es desplazar los gases reactivos que se encuentran en el aire normal —principalmente oxígeno— para evitar que ocurran reacciones químicas no deseadas, como la oxidación, en el material que se está procesando. Esto asegura que se mantengan la integridad, la pureza y las propiedades deseadas del producto final.

Las altas temperaturas actúan como un potente catalizador para las reacciones químicas. Una atmósfera inerte sirve como escudo protector, reemplazando el aire reactivo con un gas no reactivo para crear un ambiente controlado donde los materiales pueden calentarse sin ser alterados o dañados químicamente.

El Problema Fundamental: Por Qué el Aire Es un Enemigo

A temperatura ambiente, el oxígeno en el aire es relativamente lento para reaccionar. Sin embargo, dentro de un horno, las reglas cambian por completo.

El Papel de la Alta Temperatura

El calor proporciona la energía necesaria para superar la barrera de activación de las reacciones químicas. Cuanto más caliente esté el horno, más agresivamente intentarán reaccionar los materiales dentro de él con cualquier molécula de gas disponible.

La Amenaza Principal: La Oxidación

El oxígeno es la amenaza más significativa en la mayoría de los procesos de tratamiento térmico. Cuando un metal se calienta en presencia de oxígeno, forma una capa de óxido, comúnmente conocida como cascarilla. Esta cascarilla puede arruinar el acabado superficial, alterar las dimensiones del componente y comprometer sus propiedades mecánicas.

Otros Contaminantes Reactivos

Si bien el oxígeno es la principal preocupación, otros gases en el aire, como el vapor de agua (H₂O), también pueden ser altamente reactivos a temperaturas elevadas, contribuyendo a la oxidación y otros efectos superficiales no deseados.

Cómo una Atmósfera Inerte Proporciona una Solución

La estrategia detrás del uso de una atmósfera inerte es sencilla: si se eliminan los elementos reactivos, las reacciones no deseadas no pueden ocurrir.

El Principio del Desplazamiento

El proceso comienza purgando la cámara del horno del aire ambiente. Esto se realiza típicamente inundando la cámara sellada con un gas inerte de alta pureza, que desplaza el oxígeno y el vapor de agua hasta que su concentración se reduce a un nivel insignificante, a menudo solo unas pocas partes por millón (PPM).

Gas Inerte Común: Nitrógeno (N₂)

El nitrógeno es el caballo de batalla de las atmósferas inertes debido a su amplia disponibilidad y costo relativamente bajo. Para la mayoría de las aplicaciones, como el recocido de acero o la soldadura fuerte de cobre, es lo suficientemente no reactivo para prevenir la oxidación y producir una pieza limpia y brillante.

Gas Inerte Común: Argón (Ar)

El argón es un gas noble, lo que significa que es verdadera y completamente inerte bajo todas las condiciones. Aunque más caro que el nitrógeno, es esencial para procesar materiales altamente reactivos como el titanio, el magnesio y ciertas superaleaciones, que pueden formar nitruros si se procesan en una atmósfera de nitrógeno a altas temperaturas.

Entendiendo las Ventajas y Desventajas

Elegir la atmósfera adecuada es un equilibrio entre los requisitos técnicos, las propiedades del material y el costo.

Gas Inerte vs. Vacío

Un horno de vacío logra un objetivo similar al eliminar físicamente casi todas las moléculas de la cámara, creando un ambiente sin nada con qué reaccionar. El vacío es excelente para una pureza máxima, pero a veces puede causar "desgasificación", donde los elementos dentro de la propia aleación (como el zinc en el latón) se vaporizan y son extraídos del material. Una atmósfera de gas inerte proporciona presión positiva, lo que ayuda a suprimir este fenómeno.

El Factor Costo: Nitrógeno vs. Argón

La elección entre nitrógeno y argón casi siempre está impulsada por una combinación de sensibilidad del material y presupuesto. El nitrógeno es suficiente para más del 90% de las aplicaciones de atmósfera inerte. El argón se reserva para procesos donde incluso la más mínima reacción no puede tolerarse.

Los Límites de la "Inercia"

Es fundamental recordar que el nitrógeno no es universalmente inerte. A temperaturas muy altas, reaccionará con ciertos elementos. Comprender la química de su material es esencial para evitar la creación de compuestos de nitruro quebradizos cuando solo se intentaba prevenir los óxidos.

Tomando la Decisión Correcta para Su Proceso

Su selección de una atmósfera de horno debe basarse en el material que está procesando y el resultado deseado.

- Si su enfoque principal es la rentabilidad para materiales comunes: El nitrógeno es la opción óptima para procesos como el recocido de aceros, cobre y la mayoría de las aleaciones no ferrosas.

- Si su enfoque principal es el procesamiento de materiales altamente reactivos: El argón es necesario para materiales como el titanio, el niobio o ciertos metales refractarios donde la reactividad del nitrógeno es un riesgo conocido.

- Si su enfoque principal es la máxima pureza y la supresión de la evaporación es una prioridad: Una atmósfera de gas inerte es superior al vacío para aleaciones propensas a la desgasificación.

En última instancia, controlar la atmósfera del horno se trata de controlar el resultado químico, asegurando que su material se comporte exactamente como se desea.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Definición | Atmósfera de gas químicamente inactivo que desplaza los gases reactivos del aire como el oxígeno. |

| Propósito | Evita reacciones no deseadas (por ejemplo, oxidación) para mantener la integridad y pureza del material. |

| Gases Comunes | Nitrógeno (rentable para la mayoría de los metales), Argón (esencial para materiales altamente reactivos). |

| Beneficio Clave | Crea un ambiente controlado para el calentamiento sin alteración química. |

¡Mejore el rendimiento de su laboratorio con las soluciones avanzadas de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Mufla, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y los resultados. Contáctenos hoy para discutir cómo podemos apoyar su proceso con sistemas confiables y adaptados de atmósfera inerte.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material