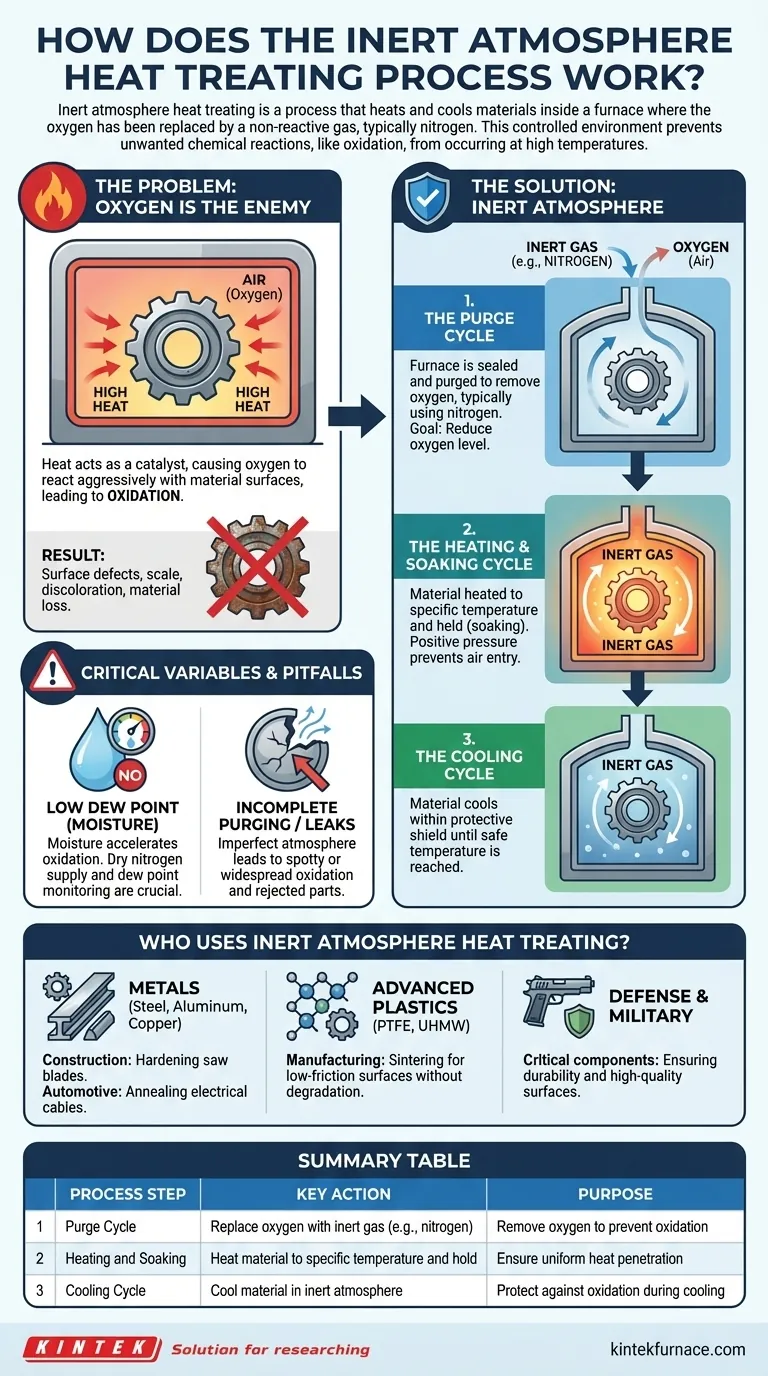

El tratamiento térmico en atmósfera inerte es un proceso que calienta y enfría materiales dentro de un horno donde el oxígeno ha sido reemplazado por un gas no reactivo, típicamente nitrógeno. Este ambiente controlado previene reacciones químicas no deseadas, como la oxidación, a altas temperaturas. El proceso asegura que se conserven la calidad superficial y las propiedades estructurales del material.

En esencia, el tratamiento térmico en atmósfera inerte consiste en crear un escudo protector. Al eliminar el oxígeno, el principal agente de corrosión y daño superficial a altas temperaturas, se obtiene un control preciso sobre el resultado final del material, desde su apariencia hasta su rendimiento.

El Problema Fundamental: Por qué el Oxígeno es el Enemigo

A temperatura ambiente, el oxígeno del aire es relativamente inofensivo para la mayoría de los materiales. Sin embargo, introducir calor elevado cambia drásticamente esta relación, convirtiendo un ambiente benigno en uno destructivo.

Oxidación a Altas Temperaturas

El calor actúa como catalizador para las reacciones químicas. Cuando un material como el acero o el aluminio se calienta en aire normal, la temperatura elevada hace que el oxígeno reaccione agresivamente con su superficie.

Esta reacción se conoce como oxidación. Conduce a la formación de una capa de óxido, que puede variar desde una simple decoloración hasta una costra gruesa y escamosa en la superficie de la pieza.

Las Consecuencias de la Oxidación

La oxidación rara vez es deseable. Para el aluminio, una capa de óxido que se engrosa puede hacer que la pieza no sea adecuada para su aplicación prevista. Para el acero, da como resultado defectos superficiales y pérdida de material.

Estos cambios superficiales no deseados a menudo significan que la pieza será rechazada o requerirá operaciones secundarias costosas y lentas como rectificado, pulido o limpieza química para eliminar la capa dañada.

La Solución de Atmósfera Inerte: Un Desglose Paso a Paso

El tratamiento térmico en atmósfera inerte resuelve directamente el problema de la oxidación al eliminar sistemáticamente el oxígeno de la ecuación. El proceso sigue tres fases críticas.

Paso 1: El Ciclo de Purga

Antes de que comience cualquier calentamiento, el horno se sella y se purga con un gas inerte. El nitrógeno es la opción más común debido a su disponibilidad y rentabilidad.

Este "gas de cobertura" se bombea al horno, desplazando el aire rico en oxígeno. El objetivo es reducir el nivel interno de oxígeno a un punto en el que ya no pueda reaccionar con el material durante el calentamiento.

Paso 2: El Ciclo de Calentamiento y Mantenimiento

Una vez que el oxígeno se purga suficientemente, comienza el ciclo de calentamiento. El material se lleva a una temperatura específica y a menudo se mantiene allí durante un período determinado, un proceso conocido como mantenimiento (soaking), para asegurar que el calor penetre en toda la pieza.

Durante esta fase, se mantiene una ligera presión positiva del gas inerte dentro del horno. Esto evita que entre aire exterior y recontamine el ambiente.

Paso 3: El Ciclo de Enfriamiento

La atmósfera protectora se mantiene incluso mientras el material se enfría. Una pieza suele ser más vulnerable a la oxidación a altas temperaturas, por lo que retirarla del ambiente inerte mientras aún está caliente anularía los beneficios del proceso.

El material se enfría dentro del escudo de nitrógeno hasta que alcanza una temperatura a la que ya no reaccionará con el aire.

Errores Comunes y Variables Críticas

Simplemente usar un gas inerte no es suficiente. El éxito del proceso depende de controlar cuidadosamente las variables que pueden comprometer la atmósfera protectora.

La Importancia de un Punto de Rocío Bajo

La humedad es un acelerante oculto de la oxidación. La cantidad de vapor de agua en la atmósfera, medida como el punto de rocío, puede afectar significativamente la calidad superficial final.

Incluso con niveles de oxígeno muy bajos, un alto contenido de humedad puede aumentar la reactividad de cualquier oxígeno residual. Por esta razón, usar un suministro de nitrógeno seco y monitorear el punto de rocío es fundamental para lograr los mejores resultados.

Purga Incompleta o Fugas en el Horno

El punto de fallo más común es una atmósfera imperfecta. Si el ciclo de purga inicial es demasiado corto o el horno tiene fugas en sus sellos, el oxígeno puede permanecer o volver a entrar en la cámara.

Esto conduce a una oxidación parcial o generalizada, lo que anula el propósito del tratamiento y a menudo resulta en piezas rechazadas.

¿Quién Utiliza el Tratamiento Térmico en Atmósfera Inerte?

Este proceso es vital en numerosas industrias donde la integridad del material no es negociable. Es muy versátil y aplicable tanto a metales como a polímeros avanzados.

Metales: Acero, Aluminio y Cobre

Para los metales, el objetivo suele ser preservar un acabado superficial limpio y brillante o proteger propiedades específicas.

- Construcción: Endurecimiento de acero para hojas de sierra sin crear cascarilla (escala).

- Automoción: Recocido (ablandamiento) de cables eléctricos de aluminio sin comprometer su superficie conductora.

Plásticos Avanzados: PTFE y UHMW

Ciertos plásticos, como el PTFE (Teflón) y el polietileno de Ultra Alto Peso Molecular (UHMW), se dañan con el oxígeno cuando se calientan.

- Fabricación: La sinterización de estos plásticos en una atmósfera de nitrógeno es esencial para crear piezas con una superficie de baja fricción sin degradar la estructura del polímero.

Aplicaciones de Defensa y Militares

El proceso también se utiliza para componentes críticos donde el rendimiento y la fiabilidad son primordiales, como el acabado de cañones de armas para garantizar la durabilidad y una superficie de alta calidad.

Tomar la Decisión Correcta para su Material

Su objetivo específico determinará qué aspectos del proceso requieren más atención.

- Si su enfoque principal es preservar un acabado superficial prístino: Debe asegurar un ciclo de purga exhaustivo y mantener un punto de rocío bajo para prevenir cualquier decoloración.

- Si su enfoque principal es mantener propiedades mecánicas o eléctricas específicas: El control tanto del perfil de temperatura como de la pureza de la atmósfera inerte es igualmente crítico para prevenir reacciones superficiales no deseadas.

- Si su enfoque principal es procesar plásticos sensibles a la temperatura como el PTFE: Una atmósfera inerte no es opcional; es esencial para prevenir la degradación del material y lograr las características deseadas.

Al controlar el ambiente, usted obtiene el control total sobre las propiedades y la calidad final de su material.

Tabla Resumen:

| Paso del Proceso | Acción Clave | Propósito |

|---|---|---|

| Ciclo de Purga | Reemplazar el oxígeno con gas inerte (ej. nitrógeno) | Eliminar el oxígeno para prevenir la oxidación |

| Calentamiento y Mantenimiento | Calentar el material a temperatura específica y mantener | Asegurar una penetración uniforme del calor |

| Ciclo de Enfriamiento | Enfriar el material en atmósfera inerte | Proteger contra la oxidación durante el enfriamiento |

¿Listo para mejorar su procesamiento de materiales con un tratamiento térmico preciso? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos Hornos de Vacío y de Atmósfera, adaptados para industrias como la automotriz, la construcción y la defensa. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas, asegurando un rendimiento y una calidad óptimos. Contáctenos hoy para discutir cómo nuestra experiencia puede beneficiar sus proyectos.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior