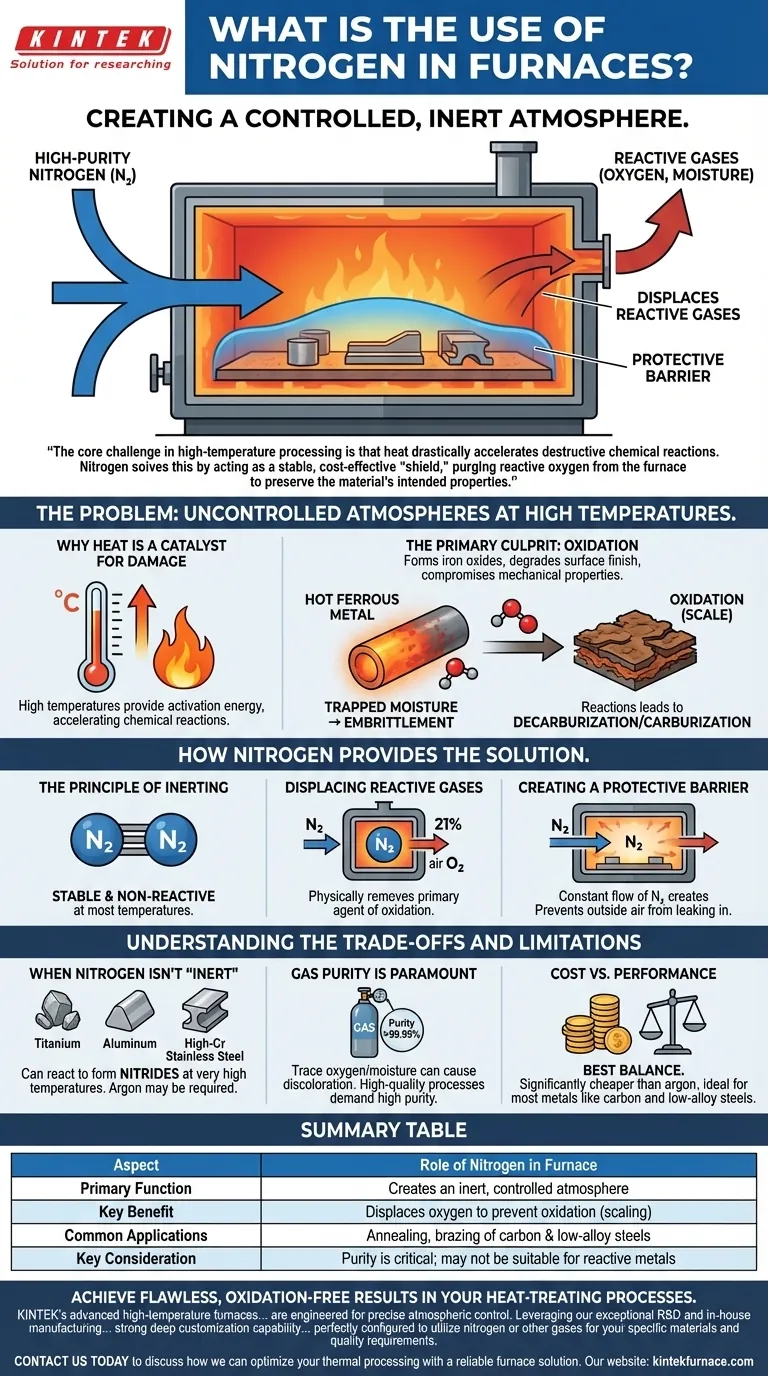

En los hornos industriales, el papel principal del nitrógeno es crear una atmósfera controlada e inerte. Este entorno diseñado es crítico para los procesos de alta temperatura, ya que desplaza los gases reactivos como el oxígeno y la humedad. Al hacerlo, protege los materiales que se están procesando de reacciones químicas no deseadas, principalmente la oxidación, que de otro modo degradarían su calidad e integridad.

El desafío principal en el procesamiento a alta temperatura es que el calor acelera drásticamente las reacciones químicas destructivas. El nitrógeno resuelve esto actuando como un "escudo" estable y rentable, purgando el oxígeno reactivo del horno para preservar las propiedades deseadas del material.

El problema: Atmósferas incontroladas a altas temperaturas

Por qué el calor es un catalizador del daño

Las altas temperaturas proporcionan la energía de activación necesaria para que las reacciones químicas ocurran rápidamente. Si bien este calor es necesario para procesos como el recocido o la soldadura fuerte, también hace que los materiales, especialmente los metales, sean altamente susceptibles a reaccionar con el aire circundante.

El principal culpable: La oxidación

La reacción más común y dañina es la oxidación. Cuando los metales ferrosos calientes se exponen al oxígeno, forman óxidos de hierro, una capa quebradiza conocida como cascarilla. Esta cascarilla degrada el acabado de la superficie, altera las dimensiones de la pieza y puede comprometer sus propiedades mecánicas.

Más allá del óxido simple

Una atmósfera incontrolada puede causar otros problemas además de la oxidación. La humedad atrapada puede introducir hidrógeno, lo que lleva a la fragilización, y las reacciones con el carbono en el aire o en el material pueden conducir a una descarburación o carburación no deseadas, debilitando el producto final.

Cómo el nitrógeno proporciona la solución

El principio de inertización

El gas nitrógeno (N₂) está compuesto por dos átomos de nitrógeno unidos por un enlace triple muy fuerte. Este enlace hace que la molécula sea excepcionalmente estable y no reactiva (inerte) a las temperaturas utilizadas para la mayoría de las aplicaciones comunes de tratamiento térmico.

Desplazamiento de gases reactivos

La estrategia fundamental es el desplazamiento de gases. Al alimentar continuamente nitrógeno de alta pureza en un horno sellado, el aire ambiente más ligero, que contiene aproximadamente un 21% de oxígeno, es purgado y expulsado. Esto elimina físicamente el agente principal de oxidación del entorno de la pieza.

Creación de una barrera protectora

Este flujo constante de nitrógeno crea una presión positiva dentro del horno, formando una manta protectora alrededor de los materiales. Esta barrera evita que el aire exterior se filtre de nuevo, asegurando que las piezas permanezcan en un ambiente no reactivo durante todo el ciclo de calentamiento y enfriamiento.

Comprendiendo las compensaciones y limitaciones

Cuando el nitrógeno no es 'inerte'

Aunque es altamente estable, el nitrógeno puede reaccionar con ciertos elementos a temperaturas muy altas. Metales como el titanio, el aluminio y algunos aceros inoxidables con alto contenido de cromo pueden formar nitruros en su superficie. En estos casos específicos, puede ser necesario un gas más verdaderamente inerte como el argón.

La pureza del gas es primordial

La eficacia de una atmósfera de nitrógeno está directamente ligada a su pureza. Incluso cantidades traza de oxígeno o humedad residual en el suministro de nitrógeno pueden ser suficientes para causar decoloración u oxidación ligera en materiales sensibles. Los procesos de alta calidad exigen nitrógeno de alta pureza.

Costo vs. rendimiento

El nitrógeno es abrumadoramente la opción más común para las atmósferas de horno porque proporciona el mejor equilibrio entre costo y rendimiento. Es significativamente menos costoso que el argón, lo que lo convierte en la solución económica para procesar la gran mayoría de los metales comunes, particularmente los aceros al carbono y de baja aleación.

Tomando la decisión correcta para su proceso

Controlar la atmósfera del horno no es una ocurrencia tardía; es una variable de proceso fundamental. Su elección de gas depende completamente de sus materiales y requisitos de calidad.

- Si su enfoque principal es prevenir la oxidación en metales ferrosos comunes: El nitrógeno es el estándar de la industria y la solución más rentable para crear una atmósfera protectora.

- Si trabaja con metales reactivos como el titanio o a temperaturas extremas: Debe evaluar el riesgo de formación de nitruros y considerar el uso de un gas más inerte como el argón.

- Si la calidad y la consistencia del producto final son críticas: Siempre especifique y monitoree la pureza de su suministro de nitrógeno para controlar los niveles residuales de oxígeno y humedad.

Dominar la atmósfera de su horno es esencial para lograr resultados repetibles y de alta calidad en cualquier proceso térmico.

Tabla resumen:

| Aspecto | Función del nitrógeno en el horno |

|---|---|

| Función principal | Crea una atmósfera inerte y controlada |

| Beneficio clave | Desplaza el oxígeno para prevenir la oxidación (formación de cascarilla) |

| Aplicaciones comunes | Recocido, soldadura fuerte de aceros al carbono y de baja aleación |

| Consideración clave | La pureza es crítica; puede no ser adecuado para metales reactivos (ej., titanio) |

Logre resultados impecables y sin oxidación en sus procesos de tratamiento térmico. Los hornos avanzados de alta temperatura de KINTEK, incluyendo nuestros hornos de atmósfera y de tubo, están diseñados para un control atmosférico preciso. Aprovechando nuestra excepcional I+D y fabricación interna, proporcionamos soluciones robustas para diversos laboratorios. Nuestra sólida capacidad de personalización profunda asegura que su horno esté perfectamente configurado para utilizar nitrógeno u otros gases para sus materiales específicos y requisitos de calidad.

Contáctenos hoy para discutir cómo podemos optimizar su procesamiento térmico con una solución de horno confiable. Póngase en contacto a través de nuestro Formulario de Contacto

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior