El beneficio medioambiental fundamental del uso de gases inertes en los hornos es la prevención proactiva de la oxidación. Este único acto elimina la necesidad de procesos posteriores que dañan el medio ambiente, como la limpieza química, lo que a su vez reduce el consumo de energía, disminuye las emisiones y previene la generación de residuos tóxicos.

Al pasar de una estrategia reactiva de limpieza de la oxidación después de que se forma a una proactiva de prevención de su aparición, los fabricantes pueden eliminar categorías enteras de materiales peligrosos y procesos intensivos en energía de sus operaciones.

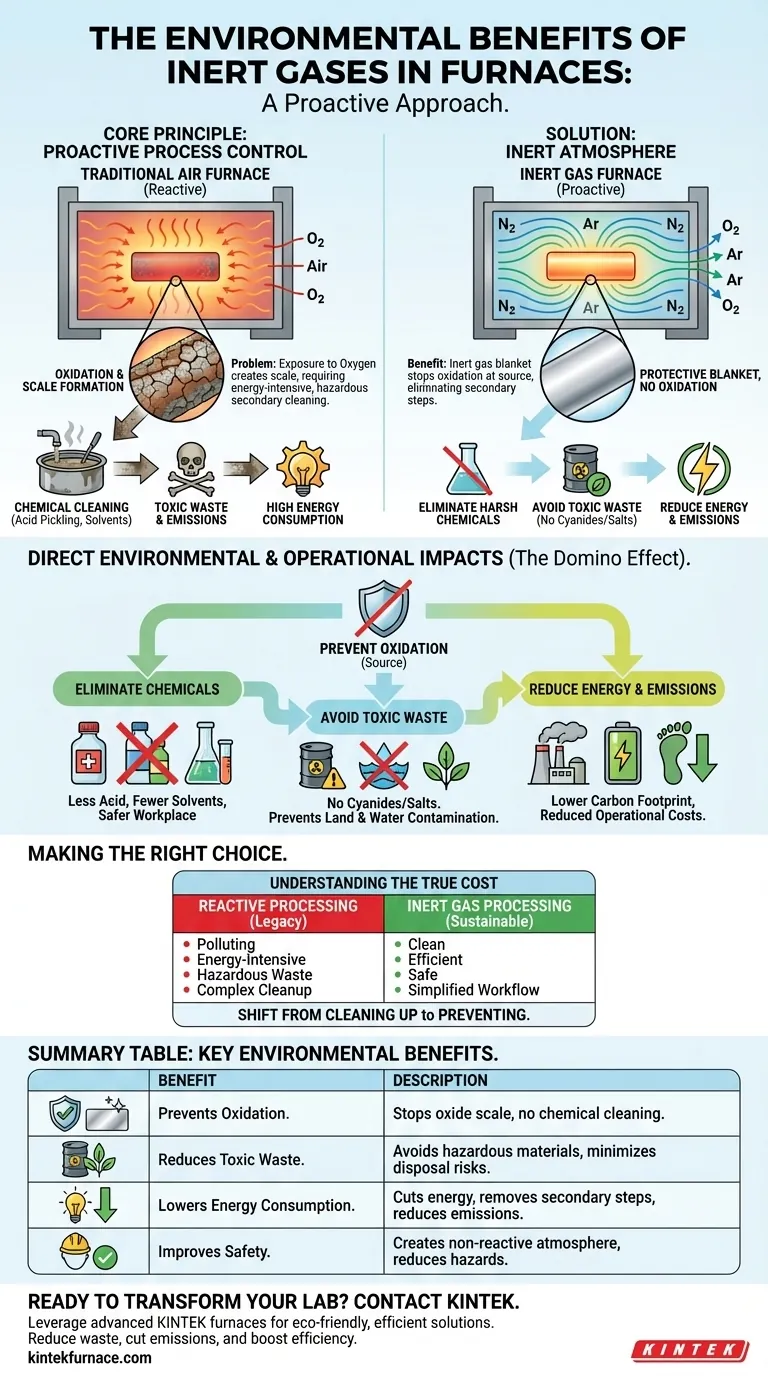

El Principio Central: Control Proactivo del Proceso

Los hornos industriales que operan con aire ambiente exponen los materiales calentados al oxígeno, lo que provoca reacciones químicas no deseadas. Las atmósferas de gas inerte cambian fundamentalmente esta dinámica al crear un entorno controlado y no reactivo.

¿Qué es la oxidación en un horno?

Cuando los metales se calientan en presencia de oxígeno, forman una capa de cascarilla de óxido en su superficie. Esta cascarilla es una forma de corrosión que puede comprometer la integridad, las dimensiones y el acabado del material.

La eliminación de esta cascarilla de óxido requiere procesos secundarios, como el decapado ácido o el granallado abrasivo, que tienen importantes costes medioambientales y financieros.

Cómo crean los gases inertes una atmósfera protectora

Los gases inertes, más comúnmente nitrógeno y argón, se utilizan para purgar el oxígeno de la cámara del horno. Dado que estos gases no son químicamente reactivos, forman una manta protectora alrededor de la pieza de trabajo.

Esta atmósfera inerte evita que el oxígeno llegue a la superficie caliente del metal, deteniendo así la oxidación antes de que pueda comenzar.

Impactos Ambientales y Operacionales Directos

La prevención de la oxidación en la fuente crea un efecto dominó de resultados medioambientales positivos al simplificar todo el flujo de trabajo de fabricación.

Eliminación del uso de productos químicos agresivos

El beneficio más significativo es la necesidad reducida o eliminada de productos químicos agresivos para eliminar la cascarilla de óxido. Esto significa menos ácido, menos disolventes y un lugar de trabajo más seguro.

Evitar la eliminación de residuos tóxicos

Los métodos de tratamiento térmico más antiguos a veces se basaban en procesos que involucraban sales tóxicas, como los cianuros. El uso de una atmósfera inerte evita por completo estos materiales peligrosos.

Esto elimina el inmenso desafío y la responsabilidad asociados con la eliminación de sales residuales, agua contaminada e incluso equipos contaminados como utillajes y soportes.

Reducción del consumo de energía y las emisiones

Los procesos de limpieza posteriores al tratamiento consumen mucha energía. Al producir una pieza limpia directamente desde el horno, se elimina la energía necesaria para los pasos secundarios de limpieza, lavado y secado.

Esta reducción en el uso de energía se traduce directamente en una menor huella de carbono y menores costes operativos.

Comprender el Coste Real del Procesamiento Reactivo

La decisión de utilizar una atmósfera inerte no es solo una mejora; es un movimiento estratégico para alejarse de un legado de peligros medioambientales. La "compensación" es entre un método limpio y preventivo y uno sucio y reactivo.

El problema de la contaminación del suelo y el agua

La eliminación de residuos de la limpieza química y los procesos de baño de sales plantea una amenaza directa para el medio ambiente. Los derrames accidentales o la eliminación inadecuada de cianuros y residuos ácidos pueden provocar una contaminación a largo plazo del suelo y el agua.

La carga de los flujos de residuos secundarios

El procesamiento reactivo crea múltiples flujos de residuos que deben gestionarse. Esto incluye no solo los productos químicos tóxicos en sí, sino también el agua de enjuague contaminada y los residuos de "cementación" (pack carburising).

Cada uno de estos flujos añade complejidad, coste y riesgo medioambiental a la operación. El procesamiento con gas inerte, por su naturaleza, genera prácticamente nada de este residuo secundario.

Tomar la Decisión Correcta para su Objetivo

La adopción de una atmósfera de gas inerte es una decisión estratégica que alinea la eficiencia operativa con la responsabilidad medioambiental.

- Si su enfoque principal es eliminar los residuos peligrosos: El uso de una atmósfera inerte es la forma más eficaz de eliminar por completo las sales tóxicas y los ácidos corrosivos de su proceso.

- Si su enfoque principal es reducir su huella de carbono: La prevención de la oxidación elimina los pasos secundarios de limpieza que consumen mucha energía, reduciendo directamente su consumo de energía y las emisiones asociadas.

- Si su enfoque principal es la calidad y eficiencia del producto: Una atmósfera inerte produce piezas más limpias con propiedades de material superiores, lo que reduce el retrabajo y simplifica toda la línea de producción.

En última instancia, el uso de una atmósfera inerte le permite construir un proceso más limpio, seguro y eficiente desde cero.

Tabla Resumen:

| Beneficio | Descripción |

|---|---|

| Previene la Oxidación | Detiene la formación de cascarilla de óxido, eliminando la necesidad de limpieza química. |

| Reduce los Residuos Tóxicos | Evita materiales peligrosos como cianuros y ácidos, minimizando los riesgos de eliminación. |

| Disminuye el Consumo de Energía | Reduce el uso de energía al eliminar los procesos secundarios de limpieza, disminuyendo las emisiones. |

| Mejora la Seguridad | Crea una atmósfera no reactiva, reduciendo los peligros laborales y la contaminación. |

¿Listo para transformar su laboratorio con soluciones de hornos ecológicos? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar hornos avanzados de alta temperatura, incluidos hornos de mufla, tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, ayudándole a reducir residuos, disminuir emisiones y aumentar la eficiencia. ¡Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de sostenibilidad!

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior