En esencia, una atmósfera químicamente inerte funciona utilizando un gas no reactivo, como nitrógeno o argón, para desplazar y purgar físicamente los gases reactivos como el oxígeno y la humedad de una cámara de horno sellada. Esto crea un escudo protector alrededor del material que se está tratando térmicamente, previniendo reacciones químicas no deseadas como la oxidación y asegurando que la pureza e integridad del material se mantengan a altas temperaturas.

La función de una atmósfera inerte no es interactuar químicamente con el material. En cambio, actúa como una barrera de alta pureza, creando un entorno controlado que evita que el material reaccione con el aire que normalmente estaría presente.

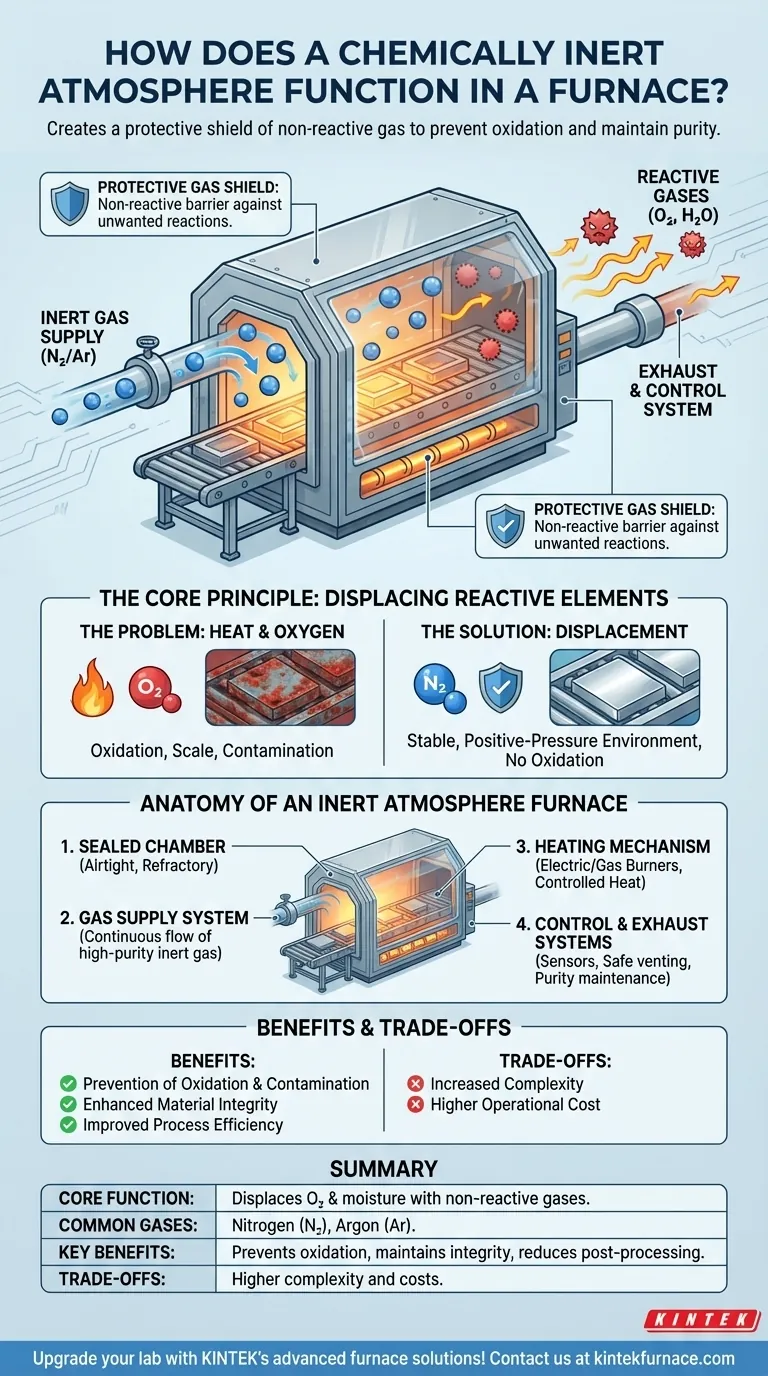

El Principio Central: Desplazamiento de Elementos Reactivos

El Problema: Calor y Oxígeno

La mayoría de los materiales, especialmente los metales, reaccionarán fácilmente con el oxígeno cuando se calientan. Este proceso, conocido como oxidación, puede formar una capa de cascarilla en la superficie, alterar las propiedades del material y comprometer la calidad del producto final.

El calor actúa como un catalizador, acelerando drásticamente estas reacciones químicas no deseadas. Incluso cantidades traza de oxígeno o humedad pueden causar una contaminación significativa a las altas temperaturas utilizadas en muchos procesos de horno.

La Solución: Un Escudo de Gas Protector

Un horno de atmósfera inerte resuelve este problema mediante el desplazamiento. Al bombear continuamente un gas inerte a una cámara sellada, el aire ambiente más ligero que contiene oxígeno y vapor de agua es expulsado.

Esto establece un entorno estable de presión positiva compuesto casi en su totalidad por el gas no reactivo. Por lo tanto, el material en el interior está protegido de cualquier elemento que pueda causar oxidación u otra contaminación.

Gases Inertes Comunes

Los gases más comunes utilizados son el nitrógeno (N₂) y el argón (Ar). El nitrógeno a menudo se elige por su rentabilidad, mientras que el argón, al ser más denso y aún más inerte, se utiliza para materiales altamente sensibles donde la pureza absoluta es crítica.

Anatomía de un Horno de Atmósfera Inerte

La Cámara Sellada: La Primera Línea de Defensa

La base del sistema es una cámara de calentamiento hermética, a menudo con diseño de horno de mufla. Está construida con materiales refractarios como cerámicas o metales especializados para soportar temperaturas extremas y evitar que el aire exterior se filtre.

El Sistema de Suministro de Gas: Creando la Atmósfera

Este sistema suministra un flujo continuo y controlado de gas inerte de alta pureza a la cámara. Es fundamental tanto para purgar el aire inicial como para mantener una ligera presión positiva durante todo el ciclo de calentamiento y enfriamiento para prevenir cualquier contaminación.

El Mecanismo de Calentamiento: Aplicación de Calor Controlado

Los elementos calefactores eléctricos o los quemadores de gas proporcionan la temperatura requerida. Estos son gestionados por sistemas de control avanzados que funcionan en conjunto con el flujo de gas para asegurar que el material experimente el proceso térmico preciso requerido.

Sistemas de Control y Escape: Manteniendo la Pureza

Sensores sofisticados monitorean y regulan tanto la temperatura como las tasas de flujo de gas. Un sistema de escape ventila de forma segura los gases purgados y cualquier subproducto potencial, manteniendo una atmósfera limpia y estable dentro del horno.

Comprender los Beneficios y las Compensaciones

Beneficio: Prevención de la Oxidación y la Contaminación

La principal ventaja es un acabado limpio y brillante en el material, libre de cascarilla o decoloración. Esto es esencial para aplicaciones en la fabricación de productos electrónicos, aeroespaciales y dispositivos médicos.

Beneficio: Integridad Mejorada del Material

Al prevenir reacciones químicas no deseadas, se preservan las propiedades fundamentales del material. Esto asegura que el producto final cumpla con sus estándares especificados de rendimiento mecánico, eléctrico y químico.

Beneficio: Eficiencia de Proceso Mejorada

Los materiales tratados en una atmósfera inerte a menudo no requieren pasos de limpieza secundarios como chorro de arena, rectificado o decapado con ácido. Esta reducción en el postprocesamiento ahorra tiempo, mano de obra y costos.

La Compensación: Complejidad y Costo Operacional

La principal compensación es una mayor complejidad y costo en comparación con un horno de aire estándar. Estos sistemas requieren cámaras selladas, hardware de gestión de gas y un suministro continuo de gas inerte, lo que representa un gasto operativo continuo.

Tomar la Decisión Correcta para su Proceso

Decidir si utilizar una atmósfera inerte depende totalmente del material y del resultado deseado de su proceso de tratamiento térmico.

- Si su enfoque principal es la pureza del material y la prevención de la oxidación: Una atmósfera inerte es esencial para procesos como el recocido, la soldadura fuerte o la sinterización de metales sensibles y materiales avanzados.

- Si su enfoque principal es el tratamiento térmico simple donde la oxidación superficial es aceptable: Un horno de aire estándar puede ser una solución más rentable, especialmente si un paso de limpieza posterior ya forma parte de su flujo de trabajo.

- Si su enfoque principal es inducir una reacción superficial específica: Necesita una atmósfera reactiva (por ejemplo, hidrógeno para reducción o metano para cementación), no una inerte.

En última instancia, dominar su proceso térmico comienza con dominar su atmósfera.

Tabla de Resumen:

| Aspecto | Descripción |

|---|---|

| Función Principal | Utiliza gases no reactivos para desplazar el oxígeno y la humedad, creando un escudo protector. |

| Gases Comunes | Nitrógeno (rentable), Argón (alta pureza para materiales sensibles). |

| Beneficios Clave | Previene la oxidación, mantiene la integridad del material, reduce las necesidades de postprocesamiento. |

| Compensaciones | Mayor complejidad y costos operativos debido a cámaras selladas y suministro de gas. |

¡Mejore el procesamiento térmico de su laboratorio con las soluciones avanzadas de hornos de KINTEK! Aprovechando una excelente I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura soluciones precisas para sus necesidades experimentales únicas. ¡Contáctenos hoy para mejorar la pureza del material y la eficiencia en sus procesos de tratamiento térmico!

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno