En esencia, el propósito principal del tratamiento térmico es cambiar deliberadamente la estructura interna de un metal para lograr un conjunto específico de propiedades mecánicas. Al controlar con precisión los ciclos de calentamiento y enfriamiento, un metal puede volverse más duro, más resistente y más resistente al impacto, o por el contrario, puede volverse más blando y más dúctil. Esto hace que el material sea más útil, funcional y seguro para su aplicación prevista.

El tratamiento térmico no es una acción única, sino un poderoso conjunto de herramientas metalúrgicas. Su verdadero propósito es transformar un metal estándar en un material de alto rendimiento diseñado con precisión para una tarea específica, ya sea que requiera una dureza extrema para una herramienta de corte o ductilidad para una pieza estampada.

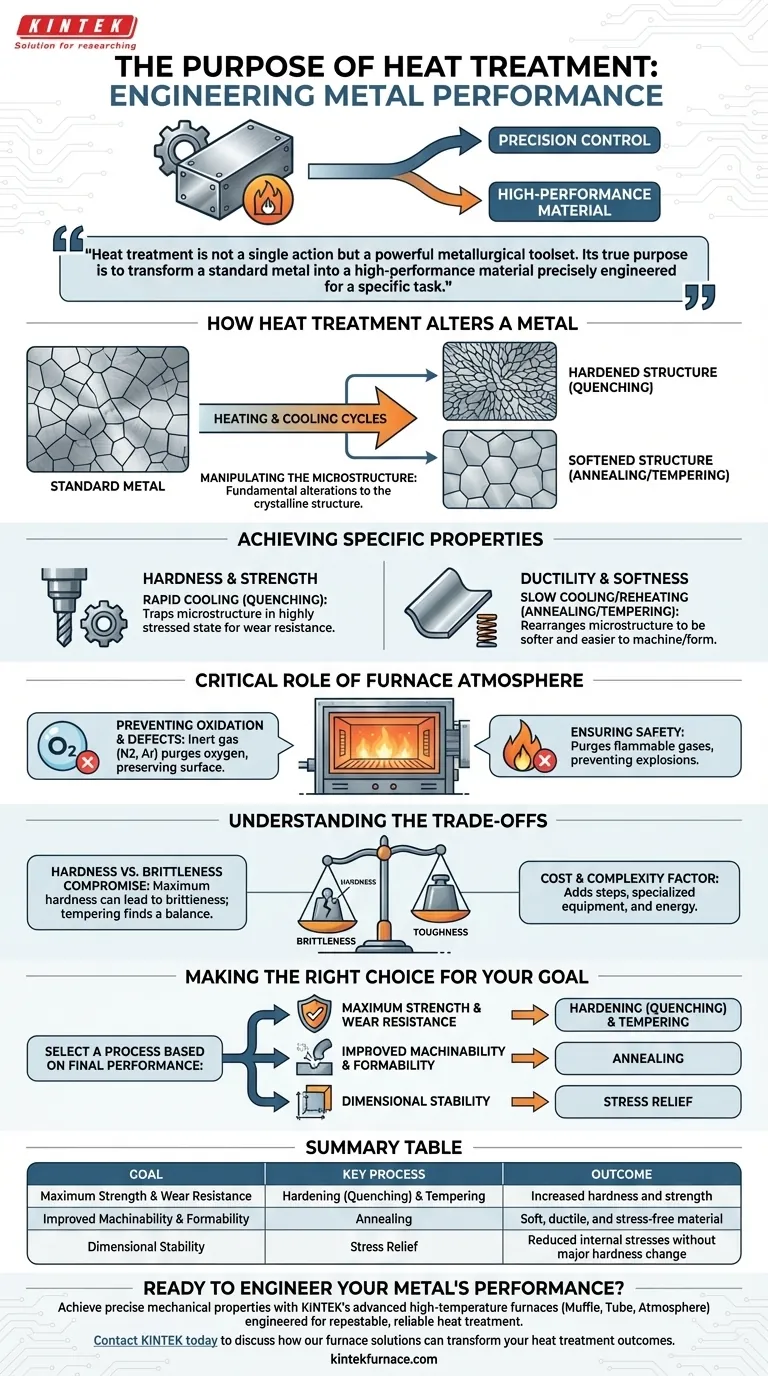

Cómo el tratamiento térmico altera un metal

Los cambios logrados mediante el tratamiento térmico no son superficiales; son alteraciones fundamentales en la estructura cristalina del metal, conocida como su microestructura.

Manipulación de la microestructura

Calentar un metal por encima de una temperatura crítica disuelve sus elementos internos en una estructura cristalina diferente. La velocidad a la que se enfría "congela" o reorganiza esa estructura, fijando las propiedades deseadas.

Lograr dureza y resistencia

El enfriamiento rápido, conocido como temple (o "quenching"), atrapa la microestructura del metal en un estado altamente tensionado y desorganizado. Esto hace que el material sea significativamente más duro y resistente, lo cual es ideal para componentes que deben resistir el desgaste o la deformación.

Restaurar la ductilidad y la suavidad

Por el contrario, el enfriamiento lento o el recalentamiento de un metal previamente endurecido (recocido o revenido) permite que la microestructura se reorganice en un estado más ordenado y relajado. Este proceso reduce la dureza y aumenta la ductilidad, haciendo que el metal sea más fácil de mecanizar, formar o doblar.

El papel crítico de la atmósfera del horno

Un tratamiento térmico exitoso depende de más que solo la temperatura y el tiempo; el ambiente dentro del horno es igualmente crucial.

Prevención de la oxidación y defectos superficiales

A altas temperaturas, el oxígeno en el aire reacciona rápidamente con la superficie de un metal, causando formación de cascarilla y decoloración (oxidación). Para evitar esto, los hornos se llenan con una atmósfera inerte, típicamente nitrógeno o argón.

Esta atmósfera controlada elimina el oxígeno y la humedad, asegurando que se preserve el acabado superficial y la precisión dimensional del componente.

Garantizar la seguridad del proceso

La introducción de un gas inerte también sirve como una medida de seguridad crítica. Purgar cualquier gas inflamable residual de la cámara del horno evita el riesgo de explosión cuando el horno se calienta.

Comprender las compensaciones

El tratamiento térmico es un proceso de compromiso. Mejorar una propiedad a menudo se produce a expensas de otra.

La compensación entre dureza y fragilidad

La compensación más fundamental es entre dureza y fragilidad. Un metal que ha sido endurecido a su potencial máximo también es extremadamente frágil y puede fracturarse bajo un impacto repentino.

Se utilizan procesos como el revenido después del endurecimiento para reducir intencionalmente parte de la dureza a cambio de una mayor tenacidad, encontrando un equilibrio adecuado para la aplicación.

El factor de costo y complejidad

El tratamiento térmico añade pasos, tiempo y costo significativos a un proceso de fabricación. Requiere equipo especializado, controles precisos y consumo adicional de energía, lo cual debe justificarse por el rendimiento requerido de la pieza final.

Tomar la decisión correcta para su objetivo

Seleccione un proceso de tratamiento térmico basado en el rendimiento final que necesita lograr.

- Si su enfoque principal es la máxima resistencia y resistencia al desgaste: Su objetivo se logrará mediante procesos como el endurecimiento (temple) seguido de un revenido cuidadosamente controlado.

- Si su enfoque principal es la maquinabilidad o la capacidad de conformación: Su mejor enfoque es un proceso como el recocido, que crea un estado blando y libre de tensiones en el material.

- Si su enfoque principal es la estabilidad dimensional: Su objetivo es utilizar un ciclo de alivio de tensiones a baja temperatura para eliminar las tensiones internas de la fabricación sin cambiar significativamente la dureza central.

Al comprender estos principios, puede aprovechar el tratamiento térmico para transformar una simple aleación metálica en un componente diseñado con precisión.

Tabla de resumen:

| Objetivo | Proceso Clave | Resultado |

|---|---|---|

| Máxima resistencia y resistencia al desgaste | Endurecimiento (Temple) y Revenido | Aumento de la dureza y la resistencia |

| Mejor maquinabilidad y capacidad de conformación | Recocido | Material blando, dúctil y libre de tensiones |

| Estabilidad dimensional | Alivio de tensiones | Reducción de tensiones internas sin cambio importante en la dureza |

¿Listo para diseñar el rendimiento de su metal?

Lograr propiedades mecánicas precisas requiere un control exacto de la temperatura y una atmósfera de horno protegida. Los hornos de alta temperatura avanzados de KINTEK, incluidos nuestros hornos de mufla, de tubo y de atmósfera, están diseñados para procesos de tratamiento térmico repetibles y fiables.

Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos diversos laboratorios con soluciones robustas y sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos, asegurando que sus materiales rindan como se espera.

Contacte a KINTEK hoy mismo para discutir cómo nuestras soluciones de hornos pueden transformar sus resultados de tratamiento térmico.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material