En esencia, el tratamiento térmico en atmósfera de nitrógeno mejora el endurecimiento superficial al crear un entorno químicamente inerte. Este escudo protector evita las reacciones dañinas, como la oxidación y la descarburación, que de otro modo ocurrirían a altas temperaturas en presencia de aire, permitiendo que los mecanismos de endurecimiento previstos funcionen con máxima eficacia.

La idea crucial es que, en este contexto, el nitrógeno no es un agente de endurecimiento activo. En cambio, actúa como un guardaespaldas perfecto y neutral para la superficie del material, previniendo defectos de debilitamiento y asegurando el éxito del proceso de tratamiento térmico real.

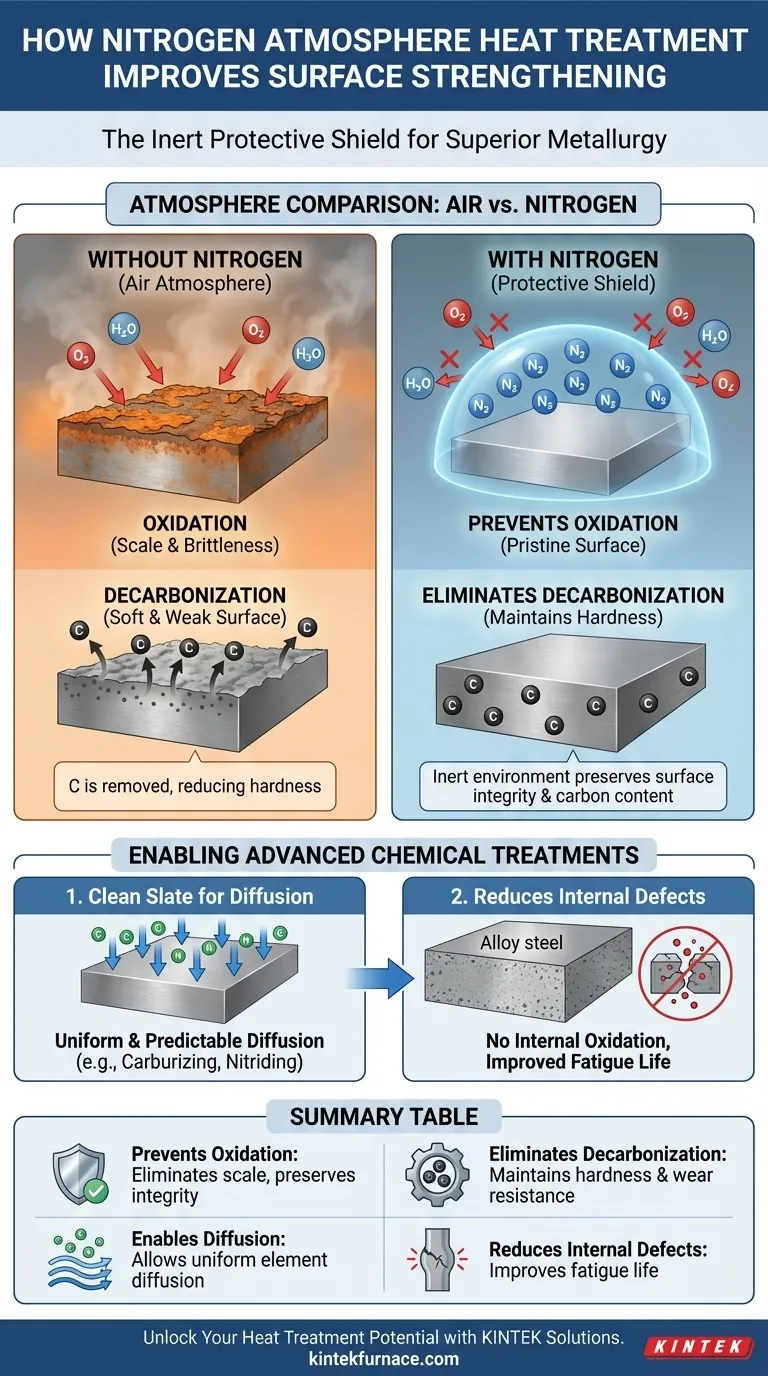

El papel del nitrógeno como escudo protector

Para comprender el beneficio, primero debemos considerar lo que sucede durante el tratamiento térmico en una atmósfera de aire normal. Las altas temperaturas requeridas para procesos como el endurecimiento o el recocido aceleran las reacciones químicas entre la superficie del metal y el aire circundante.

Prevención de la oxidación

A temperaturas elevadas, el oxígeno reacciona fácilmente con el hierro del acero para formar una capa de óxido de hierro, comúnmente conocida como cascarilla. Esta cascarilla es quebradiza, escamosa y perjudicial para las propiedades finales del componente.

Una atmósfera de nitrógeno desplaza el oxígeno del horno, creando un entorno donde la oxidación simplemente no puede ocurrir. Esto preserva la superficie metálica prístina de la pieza, eliminando la necesidad de operaciones de limpieza posteriores costosas y potencialmente dañinas, como el chorreado o el decapado ácido.

Eliminación de la descarburación

La descarburación es otra reacción dañina donde el oxígeno o el vapor de agua reaccionan con el carbono dentro de la capa superficial del acero, extrayéndolo del material. Dado que el carbono es el elemento principal responsable de la dureza del acero, su pérdida da como resultado una superficie blanda y débil.

Al proporcionar un entorno inerte, una atmósfera de nitrógeno previene estas reacciones, asegurando que el contenido de carbono, y por lo tanto la dureza potencial y la resistencia al desgaste, de la superficie permanezcan exactamente como fueron diseñados.

Permitiendo tratamientos térmicos químicos superiores

Muchas técnicas avanzadas de endurecimiento implican la difusión de otros elementos en la superficie del acero. Una atmósfera de nitrógeno no es solo protectora; es un requisito previo fundamental para la calidad y fiabilidad de estos procesos.

Una pizarra limpia para la difusión

Procesos como la cementación (adición de carbono) o la nitruración (adición de nitrógeno) dependen de la difusión de elementos en la superficie del acero. Si hay presente una capa de óxido, actúa como una barrera, bloqueando o dificultando esta difusión.

Esto conduce a profundidades de capa irregulares y dureza inconsistente. Una atmósfera a base de nitrógeno asegura que la superficie esté perfectamente limpia, permitiendo una difusión uniforme y predecible, lo cual es fundamental para componentes de alto rendimiento como engranajes y rodamientos.

Reducción de defectos internos

Para los aceros aleados que contienen elementos como cromo, manganeso o silicio, el oxígeno puede causar un problema aún más insidioso: la oxidación interna. Los átomos de oxígeno pueden difundirse una corta distancia en el material y formar partículas de óxido microscópicas debajo de la superficie.

Estos óxidos internos actúan como puntos de concentración de tensión, reduciendo severamente la vida a fatiga del material. Una atmósfera de nitrógeno puro elimina la fuente de oxígeno, previniendo así la formación de estos defectos internos que restan resistencia.

Comprensión de las compensaciones

Si bien las atmósferas a base de nitrógeno ofrecen resultados superiores, es importante comprender el contexto y por qué existen otros métodos.

Atmósferas inertes frente a activas

El enfoque aquí está en el nitrógeno como gas portador inerte. Su trabajo es no hacer nada. Esto se distingue de procesos como la nitruración gaseosa, donde la atmósfera (a menudo una mezcla de nitrógeno y amoníaco) está diseñada intencionalmente para ser activa y donar átomos de nitrógeno a la superficie para formar compuestos de nitruro duros.

La referencia a evitar el "fragilizado por nitrógeno" es clave. El uso de nitrógeno puro y seco como escudo previene reacciones no deseadas. Las atmósferas mal controladas pueden añadir inadvertidamente demasiado nitrógeno, lo que conduce a la fragilidad.

Comparación con métodos antiguos

Las referencias señalan que los métodos más antiguos, como el tratamiento con vapor o la oxidación controlada, solo aumentan la vida útil de la herramienta en un 30-50%. Esto se debe a que estos procesos crean una capa delgada de óxido dura pero quebradiza (como el óxido negro) en la superficie.

Este óxido proporciona cierta resistencia al desgaste y a la corrosión, pero es fundamentalmente inferior a una superficie endurecida a través de un endurecimiento o cementación sin defectos. Las atmósferas de nitrógeno permiten estos mecanismos de endurecimiento posteriores, más robustos, lo que produce un rendimiento y una fiabilidad muy superiores.

Tomar la decisión correcta para su objetivo

Seleccionar la atmósfera de horno correcta no es solo un detalle de procedimiento; es fundamental para lograr las propiedades metalúrgicas deseadas del componente final.

- Si su enfoque principal es la máxima dureza superficial y resistencia a la fatiga: Una atmósfera a base de nitrógeno es esencial para prevenir defectos y garantizar el éxito de los tratamientos de endurecimiento o químicos.

- Si su enfoque principal es la resistencia a la corrosión y al desgaste de bajo costo para piezas no críticas: Un proceso de oxidación controlada más antiguo, como el azulado por vapor, puede ser una opción suficiente y más económica.

- Si su objetivo es añadir nitrógeno intencionalmente a la superficie (nitruración): Necesitará una atmósfera activa específica que contenga una fuente de nitrógeno disociado, lo cual es un proceso diferente a usar nitrógeno como escudo protector.

En última instancia, el uso de una atmósfera de nitrógeno es una decisión para controlar con precisión el entorno del proceso, previniendo reacciones aleatorias y perjudiciales y garantizando que se logre la transformación metalúrgica prevista.

Tabla de resumen:

| Aspecto clave | Función en el endurecimiento superficial |

|---|---|

| Previene la oxidación | Elimina la formación de cascarilla, preservando la integridad superficial |

| Elimina la descarburación | Mantiene el contenido de carbono para la dureza y resistencia al desgaste |

| Permite la difusión | Permite la difusión uniforme de elementos en procesos como la cementación |

| Reduce defectos internos | Previene la oxidación interna, mejorando la vida a fatiga |

¡Libere todo el potencial de sus procesos de tratamiento térmico con KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos de Muffle, de Tubo, Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD, todos respaldados por profundas capacidades de personalización para satisfacer sus requisitos experimentales únicos. Ya sea que su objetivo sea la máxima dureza superficial, resistencia a la fatiga o transformaciones metalúrgicas precisas, KINTEK garantiza resultados fiables y sin defectos. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar la eficiencia y el rendimiento de su laboratorio!

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.