En un horno, el nitrógeno se utiliza principalmente para crear una atmósfera controlada y no reactiva (inerte). Su función principal es desplazar el oxígeno y la humedad atmosféricos, lo que previene reacciones químicas no deseadas como la oxidación y la formación de cascarilla que de otro modo dañarían el material que se está tratando térmicamente.

Usar nitrógeno en un horno no se trata de añadir algo al proceso; se trata de eliminar algo destructivo: el oxígeno. Al reemplazar el aire reactivo con nitrógeno inerte, se crea un escudo protector que preserva la integridad y la calidad superficial del metal durante el tratamiento a alta temperatura.

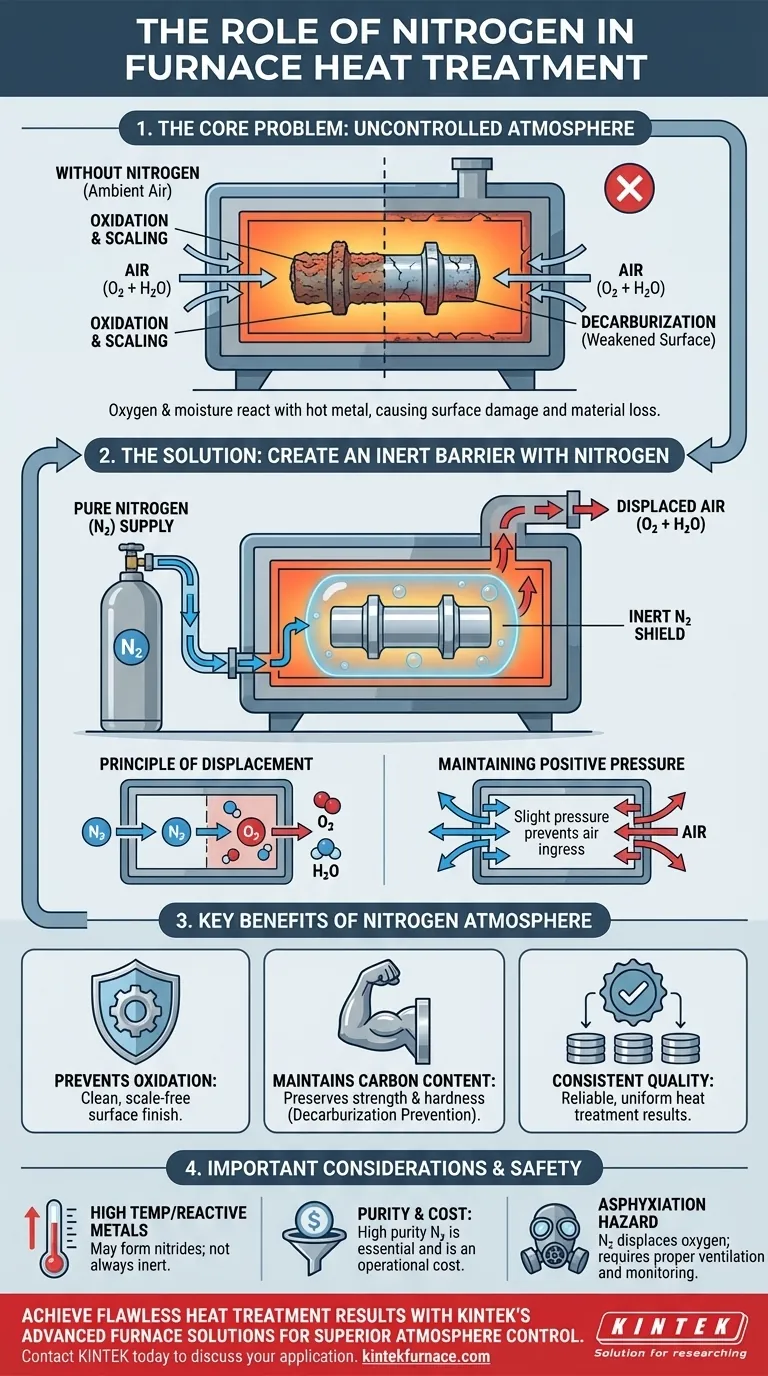

El Problema Central: Atmósferas de Horno No Controladas

Cuando un material como el acero se calienta a varios cientos de grados, su reactividad química aumenta drásticamente. El aire normal que respiramos se convierte en una amenaza significativa para la calidad del producto final.

La Amenaza de la Oxidación

A altas temperaturas, el oxígeno del aire reacciona agresivamente con los metales, especialmente con las aleaciones ferrosas como el acero. Esta reacción, la oxidación, forma una capa de cascarilla u óxido en la superficie del metal.

Esta capa de óxido es perjudicial. Conduce a la pérdida de material, un acabado superficial deficiente y puede interferir con procesos posteriores como el recubrimiento o la soldadura.

El Peligro de la Descarburación

Para muchos aceros, el contenido de carbono es fundamental para su resistencia y dureza. El oxígeno en una atmósfera de horno caliente puede reaccionar con el carbono dentro del propio acero, extrayéndolo de la superficie.

Este proceso, conocido como descarburación, deja una capa blanda y debilitada en el exterior del componente, lo que podría provocar una falla prematura de la pieza.

Por Qué el Aire Ambiente es el Enemigo

El aire ambiente es aproximadamente 78% nitrógeno, 21% oxígeno y contiene cantidades variables de vapor de agua. Tanto el oxígeno como el vapor de agua son potentes agentes oxidantes a las temperaturas utilizadas en el tratamiento térmico, lo que convierte a un horno no controlado en un entorno altamente corrosivo.

Cómo el Nitrógeno Resuelve el Problema

La introducción de nitrógeno puro en el horno contrarresta directamente las amenazas que plantea el aire ambiente. Funciona mediante un principio simple pero efectivo.

Creación de una Barrera Inerte

El gas nitrógeno ($\text{N}_2$) es excepcionalmente estable y no reactivo a la mayoría de las temperaturas de tratamiento térmico debido al fuerte triple enlace que mantiene unidos a sus dos átomos. Esta cualidad inerte significa que no reaccionará con el metal que se está procesando.

El Principio de Desplazamiento

Al alimentar continuamente gas nitrógeno a un horno sellado, se expulsa físicamente, o se desplaza, el aire ambiente. Esta purga elimina el problemático oxígeno y la humedad del entorno que rodea a las piezas metálicas calientes.

Mantenimiento de Presión Positiva

Una vez purgado el horno, se mantiene un flujo bajo de nitrógeno. Esto crea una ligera presión positiva dentro del horno. Si existen fugas menores en los sellos del horno, la presión positiva asegura que el nitrógeno fluya hacia afuera, evitando que el oxígeno destructivo se filtre hacia adentro.

Comprensión de las Compensaciones y Riesgos

Aunque es muy eficaz, el uso de nitrógeno no está exento de consideraciones propias. Un análisis objetivo requiere comprender sus limitaciones.

No Siempre Es Perfectamente Inerte

A temperaturas muy altas, o con metales altamente reactivos como el titanio, el aluminio o ciertos aceros inoxidables con alto contenido de cromo, el nitrógeno puede dejar de ser inerte. Puede reaccionar para formar nitruros en la superficie del metal, lo que a veces puede causar fragilización.

Pureza y Costo

La eficacia de una atmósfera de nitrógeno depende de su pureza. Incluso un pequeño porcentaje de contaminación por oxígeno puede ser suficiente para causar decoloración superficial u oxidación ligera. Lograr y mantener nitrógeno de alta pureza, ya sea a partir de tanques de líquido a granel o de generación in situ, representa un costo operativo significativo.

Consideraciones Críticas de Seguridad

El nitrógeno es un gas incoloro e inodoro que desplaza el oxígeno. En un espacio confinado, una fuga de nitrógeno puede crear una atmósfera con deficiencia de oxígeno, lo que representa un grave riesgo de asfixia para el personal. La ventilación adecuada, el sellado y el monitoreo de oxígeno son requisitos de seguridad innegociables.

Tomar la Decisión Correcta para Su Proceso

El objetivo de la atmósfera de su horno dicta su composición. El nitrógeno es una herramienta fundamental para lograr resultados específicos.

- Si su enfoque principal es prevenir la oxidación general y la descarburación en aceros al carbono: Una atmósfera de nitrógeno de alta pureza es la solución estándar de la industria para un entorno limpio y protector.

- Si su enfoque principal es tratar aleaciones altamente sensibles o lograr el acabado más brillante posible: Es posible que necesite una mezcla de nitrógeno e hidrógeno (una atmósfera "reductora") para eliminar activamente cualquier traza de oxígeno restante.

- Si su enfoque principal es endurecer intencionalmente la superficie de una pieza: Utilizará una atmósfera reactiva especializada, como en un proceso de nitruración, donde el nitrógeno es un ingrediente clave destinado a reaccionar con el acero.

En última instancia, controlar la atmósfera del horno con nitrógeno le otorga el mando directo sobre la calidad, la consistencia y las propiedades finales de su producto.

Tabla Resumen:

| Propósito del Nitrógeno en un Horno | Beneficio Clave |

|---|---|

| Desplaza el Oxígeno y la Humedad | Previene la oxidación y la formación de cascarilla en las superficies metálicas |

| Crea una Atmósfera Inerte | Protege la integridad del material durante el procesamiento a alta temperatura |

| Previene la Descarburación | Mantiene el contenido crítico de carbono en el acero para la resistencia y dureza |

| Mantiene la Presión Positiva | Asegura un entorno protector y consistente al prevenir la entrada de aire |

Logre Resultados de Tratamiento Térmico Impecables con KINTEK

El control preciso de la atmósfera es la clave para resultados consistentes y de alta calidad en sus procesos de tratamiento térmico. Así como este artículo explica el papel crítico del nitrógeno, tener la tecnología de horno adecuada es igualmente importante.

KINTEK ofrece soluciones de hornos avanzados diseñados para un control superior de la atmósfera:

- Hornos de Ingeniería de Precisión: Nuestros hornos de Muffle, de Tubo, de Vacío y de Atmósfera están construidos con un sellado y una gestión del flujo de gas excepcionales para mantener el entorno exacto que requieren sus materiales.

- Fuerte Personalización Interna: Aprovechando nuestras excepcionales capacidades de I+D y fabricación, adaptamos los sistemas de hornos a sus necesidades de proceso únicas, ya sea que requiera atmósferas inertes de alta pureza o mezclas de gases complejas.

Deje de permitir que las atmósferas no controladas comprometan la calidad de su producto. Permita que nuestros expertos le ayuden a seleccionar o construir a medida una solución de horno que garantice los resultados que necesita.

Contacte a KINTEK hoy mismo para discutir su aplicación y descubrir el horno perfecto para su laboratorio.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior