En esencia, una atmósfera inerte previene la oxidación privando a la reacción química de su ingrediente clave: el oxígeno. Al purgar activamente un ambiente y reemplazar el aire ambiente con un gas no reactivo, más comúnmente nitrógeno o argón, se crea un escudo protector. Este escudo desplaza físicamente el oxígeno, haciendo imposible que comience la reacción de oxidación, preservando así la integridad del material o proceso.

La oxidación es una reacción química que requiere tanto un material que actúe como combustible como un oxidante, que suele ser oxígeno. Una atmósfera inerte es una herramienta para eliminar con precisión el oxidante de la ecuación, lo que le da control sobre la integridad del material durante procesos sensibles.

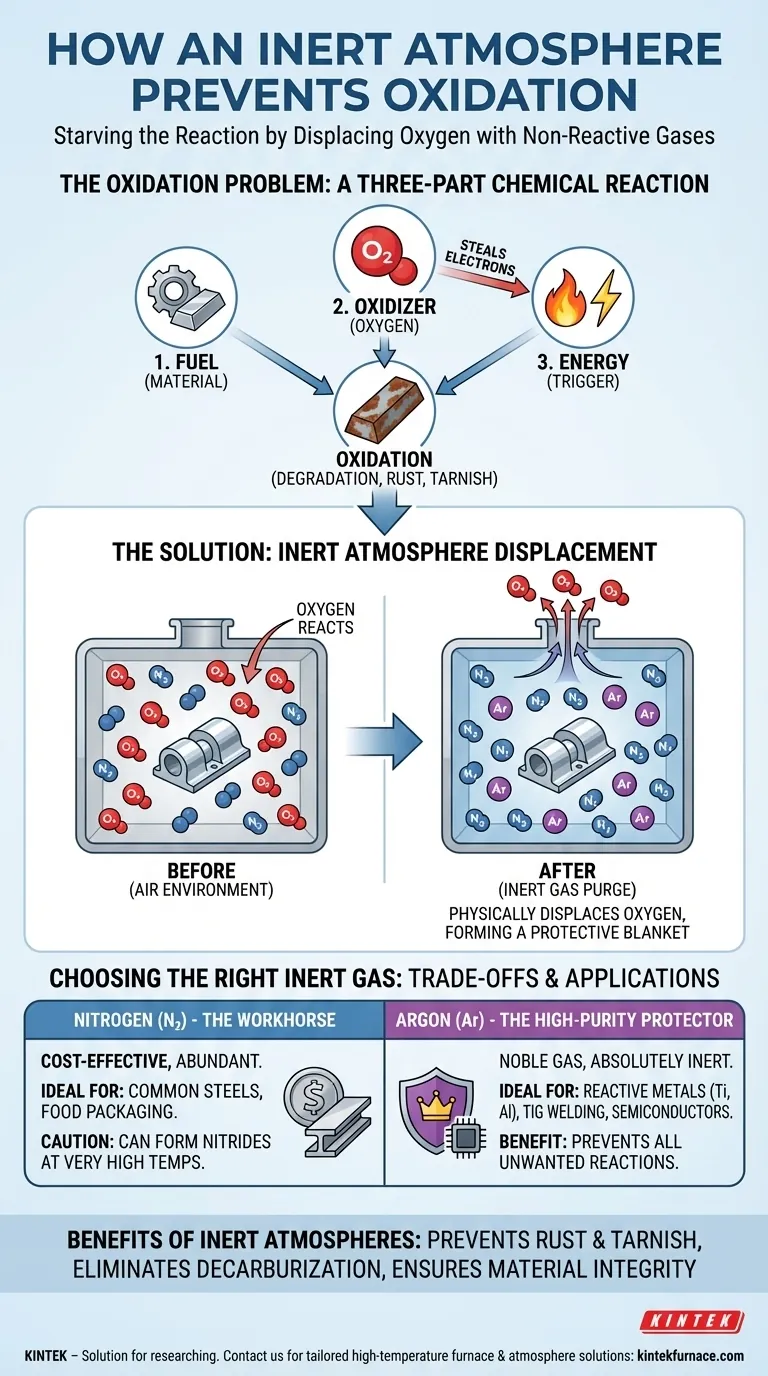

La Química de la Oxidación: Un Problema de Tres Partes

Para entender cómo funciona una atmósfera inerte, primero debe comprender lo que está tratando de prevenir. La oxidación es un proceso químico que degrada los materiales, pero depende de la presencia de algunos componentes clave.

El Papel del Oxidante (Oxígeno)

El oxígeno es un elemento altamente reactivo. Debido a su estructura atómica, tiene una fuerte tendencia a "robar" electrones de otras sustancias. Este proceso de pérdida de electrones es lo que llamamos oxidación.

En términos comunes, esta reacción se manifiesta como óxido en el hierro, deslustre en la plata, o incluso el pardeamiento de una manzana cortada.

El Papel del Material (El "Combustible")

El material que está tratando de proteger —ya sea metal fundido, un compuesto químico o un componente electrónico sensible— actúa como combustible para la reacción. Sus átomos son los que ceden electrones al oxígeno.

Sin un material susceptible a la oxidación, el oxígeno no tiene con qué reaccionar.

El Papel de la Energía (El Desencadenante)

Si bien la oxidación puede ocurrir lentamente a temperatura ambiente, procesos como la soldadura, la impresión 3D o el tratamiento térmico añaden una energía significativa en forma de calor. Esta energía actúa como un potente catalizador, acelerando drásticamente la velocidad de oxidación y causando daños graves en segundos.

Cómo una Atmósfera Inerte Rompe la Reacción

Una atmósfera inerte es una solución diseñada que interviene en este proceso eliminando uno de los componentes críticos.

El Principio de Desplazamiento

El mecanismo fundamental es el desplazamiento físico. Al inundar una cámara sellada o un área localizada con un gas inerte, se empujan físicamente las moléculas de oxígeno más ligeras fuera del camino.

Este proceso, a menudo llamado purga, continúa hasta que la concentración de oxígeno es tan baja que la oxidación no puede ocurrir significativamente. Un flujo continuo y de baja presión puede entonces crear una "manta" que evita que entre oxígeno nuevo en el área de trabajo.

La Naturaleza de los Gases Inertes

Los gases como el nitrógeno (N₂) y el argón (Ar) se llaman "inertes" porque son químicamente estables. Sus átomos tienen una capa exterior completa de electrones, lo que significa que no tienen ningún deseo de compartir, ganar o perder electrones.

A diferencia del oxígeno reactivo, estos gases no interactuarán con su material, incluso a altas temperaturas. Simplemente sirven como un sustituto neutral y no reactivo que ocupa el espacio que de otro modo ocuparía el oxígeno.

Prevención de Reacciones Secundarias

Además de la oxidación, una atmósfera inerte puede prevenir otras reacciones no deseadas. Por ejemplo, en el tratamiento térmico del acero, previene la descarburación —la pérdida de carbono de la superficie del acero— que de otro modo se extraería al reaccionar con el oxígeno.

Comprender las Ventajas y Desventajas: Elegir el Gas Correcto

Aunque el principio es simple, la elección del gas inerte implica equilibrar el costo con la pureza química. No todos los gases inertes son igualmente inertes bajo todas las condiciones.

Nitrógeno: El Caballo de Batalla

El nitrógeno es la opción más común y económica para crear una atmósfera inerte. Constituye aproximadamente el 78% del aire que respiramos y se separa fácilmente para uso industrial.

Para la gran mayoría de las aplicaciones, como el tratamiento térmico de aceros comunes o el envasado de alimentos, el nitrógeno proporciona una excelente protección contra la oxidación. Sin embargo, a temperaturas muy altas, puede reaccionar con ciertos metales como el titanio, el aluminio y el magnesio para formar nitruros, que pueden hacer que el material se vuelva quebradizo.

Argón: El Protector de Alta Pureza

El argón es un gas noble, lo que lo hace significativamente más inerte que el nitrógeno. No reaccionará con ningún otro elemento, incluso bajo calor y presión extremos.

Esta inercia absoluta lo convierte en la elección obligatoria para procesos que involucran metales altamente reactivos, como la soldadura TIG de titanio o aluminio. También se utiliza en aplicaciones de alta tecnología como la fabricación de semiconductores, donde incluso la más mínima contaminación puede arruinar un componente. Este mayor grado de protección tiene un costo más elevado.

Tomando la Decisión Correcta para su Proceso

Su decisión debe guiarse por la sensibilidad de su material y las exigencias de su proceso.

- Si su enfoque principal es la rentabilidad para aplicaciones generales: El nitrógeno es casi siempre la opción más económica y efectiva para prevenir la oxidación en aceros comunes y la mayoría de los materiales.

- Si su enfoque principal es la máxima protección para metales reactivos o procesos de alta pureza: El argón es la opción superior, ya que su inercia completa previene reacciones secundarias no deseadas como la nitruración a temperaturas extremas.

- Si su enfoque principal es el manejo de productos electrónicos sensibles o análisis científicos: El argón de alta pureza es esencial para garantizar un entorno completamente no reactivo y evitar cualquier contaminación de la muestra.

Al comprender que una atmósfera inerte es una herramienta para eliminar el oxígeno, puede seleccionar con confianza el gas adecuado para proteger la integridad de su material y asegurar el éxito del proceso.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Mecanismo | Desplaza el oxígeno con gases no reactivos como nitrógeno o argón para detener las reacciones de oxidación. |

| Gases Comunes | Nitrógeno (rentable), Argón (alta pureza para metales reactivos). |

| Aplicaciones | Soldadura, impresión 3D, tratamiento térmico, fabricación de semiconductores. |

| Beneficios | Previene óxido, deslustre, descarburación; asegura la integridad del material en procesos sensibles. |

¡Proteja sus materiales con precisión! Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con una sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que esté manejando metales reactivos o necesite una prevención de oxidación rentable, nuestra experiencia garantiza un rendimiento óptimo. Contáctenos hoy para discutir cómo podemos mejorar su proceso con soluciones de atmósfera inerte a medida.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material