Aunque el precio de compra inicial es más alto, la rentabilidad del grafito en los hornos de vacío se demuestra por su coste total de propiedad significativamente menor. Este valor a largo plazo se debe a su excepcional durabilidad, su superior eficiencia energética y sus mínimos requisitos de mantenimiento, que compensan con creces la inversión inicial durante la vida útil prolongada del componente.

La decisión de utilizar grafito no es una simple comparación de precios iniciales; es una inversión estratégica en eficiencia operativa y fiabilidad a largo plazo. A lo largo del ciclo de vida del horno, los ahorros acumulados por la reducción del consumo de energía, el mantenimiento y el tiempo de inactividad superan constantemente el mayor gasto inicial.

El argumento financiero más allá del precio de etiqueta

Para comprender el valor del grafito, debemos mirar más allá de la factura inicial y analizar su impacto en los gastos operativos (OpEx) a lo largo del tiempo. Los beneficios económicos se acumulan a través de un rendimiento superior y una mayor longevidad.

Longevidad y durabilidad superiores

Los componentes de grafito están diseñados para el entorno extremo de un horno de vacío. Pueden operar de forma estable a temperaturas de hasta 3000 °C en vacío o atmósfera inerte.

Esta resiliencia inherente significa que las piezas de grafito duran significativamente más que las alternativas, lo que resulta en menos ciclos de reemplazo, menores costes de material y menos tiempo de inactividad de la producción.

Eficiencia energética mejorada

El grafito posee una conductividad térmica muy alta. Esto permite que los elementos calefactores transfieran el calor a la carga de trabajo de forma rápida y uniforme.

Los tiempos de calentamiento más rápidos y la excelente uniformidad de la temperatura acortan la duración de los ciclos y reducen la energía consumida por ciclo, lo que se traduce directamente en facturas de electricidad más bajas.

Costes de mantenimiento y mano de obra reducidos

La naturaleza ligera del grafito hace que los componentes sean más fáciles y seguros de manipular durante la instalación y el mantenimiento, lo que reduce los costes de mano de obra asociados.

Además, su alta resistencia química e integridad estructural implican una limpieza y reparaciones menos frecuentes, liberando a los equipos de mantenimiento y maximizando el tiempo de actividad del horno.

Las ventajas técnicas que impulsan el valor económico

Los beneficios financieros del grafito son un resultado directo de sus propiedades físicas y químicas únicas. Estas características técnicas garantizan un funcionamiento fiable y de alta calidad del horno.

Rendimiento térmico inigualable

La baja resistividad eléctrica del grafito le permite generar calor de manera eficiente y estable cuando se alimenta. Este es el principio fundamental detrás de su uso como elemento calefactor.

Su capacidad para mantener la resistencia mecánica a temperaturas extremas garantiza que los componentes, como los elementos calefactores y los crisoles, no se deformen ni fallen bajo tensión térmica.

Excelente consistencia del proceso

La distribución uniforme del calor proporcionada por el grafito es fundamental para procesos como la sinterización, la soldadura fuerte y el recocido. Esta consistencia garantiza resultados repetibles y de alta calidad de un lote a otro.

Al minimizar las variaciones de temperatura dentro de la zona caliente, se reduce el riesgo de piezas desechadas y se mejora el rendimiento general del producto, lo que supone un ahorro de costes significativo, aunque indirecto.

Alta pureza química

El grafito es un material altamente estable y no reactivo. No contamina fácilmente los materiales que se procesan dentro del horno.

Esta pureza es esencial para industrias de alto valor como la electrónica, la aeroespacial y la fabricación de dispositivos médicos, donde incluso cantidades traza de contaminación pueden inutilizar un producto.

Comprender las compensaciones y las soluciones modernas

Aunque es muy eficaz, elegir grafito implica reconocer sus características específicas y cómo la ingeniería moderna las aborda.

La inversión inicial

La principal compensación es el mayor gasto de capital inicial. Esto requiere una justificación financiera basada en el coste total de propiedad en lugar de solo en el precio de compra.

Requisitos de manipulación cuidadosa

Aunque es resistente, el grafito puede ser quebradizo y puede astillarse o romperse si se manipula incorrectamente. Esto requiere protocolos establecidos y una manipulación cuidadosa durante la instalación o extracción para evitar daños.

Mitigación del desgaste con innovaciones

El rendimiento y la vida útil del grafito se mejoran continuamente. Se pueden aplicar recubrimientos protectores, como los basados en carburo de silicio (SiC), para aumentar significativamente la resistencia a la oxidación y al desgaste mecánico.

Además, las piezas de grafito diseñadas a medida, adaptadas a la geometría y el proceso específicos de un horno, pueden mejorar aún más la eficiencia y la durabilidad, maximizando el retorno de la inversión.

Tomar la decisión correcta para su operación

Evaluar el grafito requiere alinear sus beneficios con sus objetivos operativos principales.

- Si su enfoque principal es minimizar los costes operativos a largo plazo: El grafito es la opción definitiva debido a su eficiencia energética y baja frecuencia de reemplazo.

- Si su enfoque principal es la calidad y repetibilidad del proceso: La distribución superior de la temperatura y la pureza química del grafito garantizan resultados consistentes y de alta calidad.

- Si su enfoque principal es maximizar el tiempo de actividad de la producción: La excepcional durabilidad de los componentes de grafito significa menos fallos y menos tiempo dedicado al mantenimiento y la sustitución.

En última instancia, elegir grafito es una inversión en la fiabilidad a largo plazo y la salud financiera de sus operaciones con hornos de vacío.

Tabla de resumen:

| Beneficio | Impacto en la rentabilidad |

|---|---|

| Longevidad superior | Menos reemplazos, menor tiempo de inactividad |

| Alta conductividad térmica | Calentamiento más rápido, menor consumo de energía |

| Mantenimiento mínimo | Menores costes laborales, mayor tiempo de actividad |

| Consistencia del proceso | Mayor rendimiento del producto, menos defectos |

¿Listo para optimizar el rendimiento de su horno de vacío con soluciones de grafito rentables?

En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas para hornos de alta temperatura adaptadas a sus necesidades. Nuestra experiencia en componentes de grafito —incluidos hornos de crisol, de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD— garantiza durabilidad, eficiencia energética y mantenimiento mínimo para su laboratorio.

¡Contáctenos hoy mismo para analizar cómo nuestras amplias capacidades de personalización pueden mejorar la longevidad y el ROI de su horno!

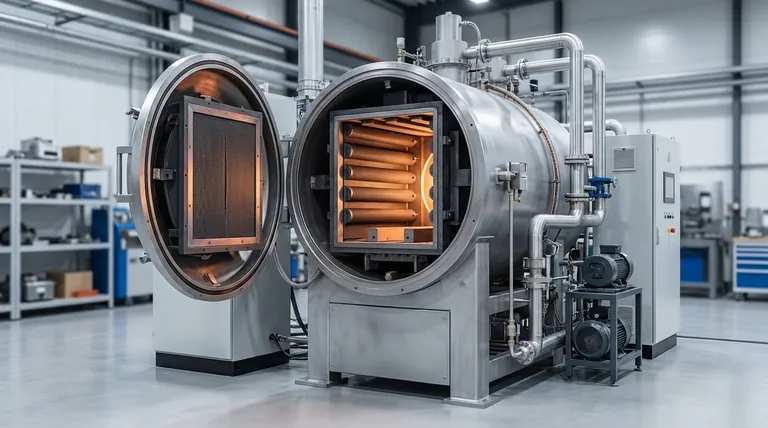

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es la aplicación principal de los hornos de tratamiento térmico al vacío en la industria aeroespacial? Mejore el rendimiento de los componentes con precisión

- ¿Cuál es la función principal de un horno de grafito al vacío? Lograr pureza de material a temperaturas extremas

- ¿Por qué el grafito es un material preferido para los elementos calefactores en hornos de vacío de alta temperatura?

- ¿Cuál es la importancia del vacío en relación con los componentes de grafito en los hornos? Prevenir la oxidación para temperaturas extremas

- ¿Cuál es el mecanismo y el efecto del recocido posterior de películas delgadas de NiTi en un horno de vacío? Desbloquea la Superelasticidad