En esencia, un horno de sinterización al vacío se utiliza en la fabricación de productos electrónicos para fusionar materiales en polvo en componentes sólidos y de alto rendimiento dentro de un entorno libre de contaminación. Este proceso es fundamental para crear piezas como condensadores cerámicos multicapa (MLCC), materiales magnéticos y sustratos semiconductores especializados donde la pureza del material y la densidad estructural determinan directamente el rendimiento final.

El propósito fundamental de utilizar un vacío es eliminar los gases atmosféricos, principalmente el oxígeno, que de otro modo reaccionarían y contaminarían los materiales a altas temperaturas. Esta prevención de la oxidación es clave para producir componentes electrónicos con propiedades eléctricas superiores, alta densidad y durabilidad mejorada.

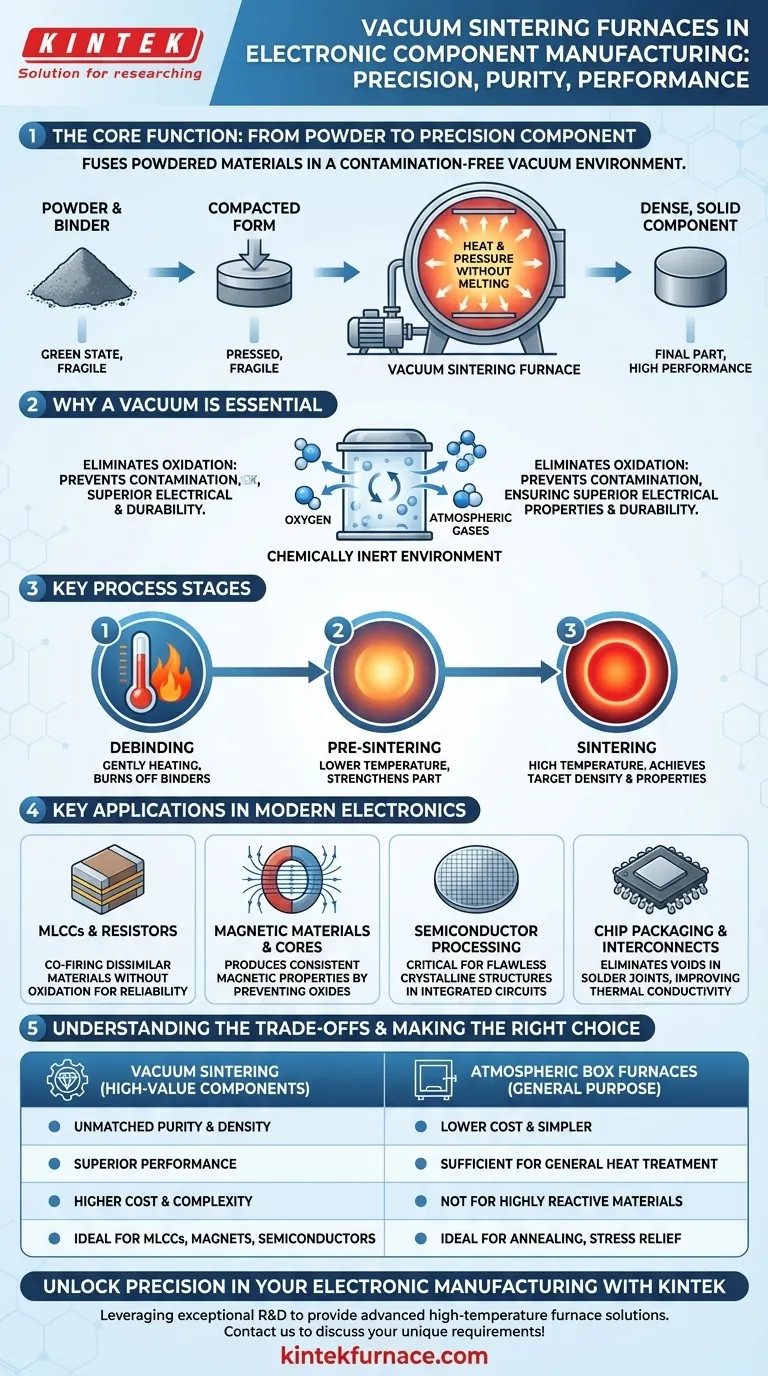

La Función Principal: Del Polvo al Componente de Precisión

El término "sinterización" se refiere al proceso de compactar y formar una masa sólida de material mediante calor y presión sin fundirlo hasta el punto de licuefacción. Un horno de vacío eleva este proceso al proporcionar un entorno ideal para materiales electrónicos sensibles.

El Proceso de Sinterización Explicado

La sinterización transforma un componente de un estado "verde" frágil, hecho de polvo prensado, a una pieza sólida y densa. El calor anima a las partículas a unirse y difundirse unas con otras, reduciendo la porosidad y aumentando la densidad y la resistencia mecánica del componente.

Por Qué el Vacío es Esencial

Muchas cerámicas y metales avanzados se oxidan fácilmente cuando se calientan en presencia de aire. Esta oxidación puede alterar catastróficamente las propiedades eléctricas y magnéticas del material. Al eliminar la atmósfera, un horno de vacío crea un entorno químicamente inerte, asegurando que la integridad del material se preserve durante todo el proceso de alta temperatura.

Etapas Clave del Proceso

La fabricación en un horno de sinterización al vacío generalmente implica varias etapas controladas:

- Desligado (Debinding): Calentamiento suave del componente para quemar los aglutinantes utilizados para mantener el material en polvo en su forma inicial.

- Pre-sinterización: Un ciclo de calentamiento a menor temperatura que comienza a fortalecer la pieza.

- Sinterización: El ciclo final a alta temperatura donde el material logra su densidad objetivo y propiedades finales bajo un control atmosférico preciso.

Aplicaciones Clave en la Electrónica Moderna

El entorno preciso y puro de un horno de vacío lo hace indispensable para la fabricación de una gama de componentes electrónicos de alto valor.

Fabricación de Componentes Pasivos (MLCCs, Resistencias)

Los condensadores cerámicos multicapa (MLCCs) y otros componentes pasivos se construyen a partir de capas alternas de material dieléctrico cerámico y material de electrodo metálico. La sinterización al vacío es fundamental para cocer simultáneamente estos materiales disímiles sin oxidación, asegurando la función y fiabilidad adecuadas.

Creación de Materiales Magnéticos y Núcleos

El rendimiento de los materiales magnéticos depende en gran medida de su composición química final y densidad física. La sinterización al vacío produce imanes y núcleos cerámicos con propiedades magnéticas altamente consistentes y predecibles al prevenir la formación de capas de óxido no magnéticas.

Procesamiento Avanzado de Semiconductores

En la fabricación de semiconductores, los hornos de vacío se utilizan para procesos como la difusión y oxidación de obleas. La pureza extrema del entorno de vacío es innegociable para crear las estructuras cristalinas impecables requeridas para circuitos integrados y para prevenir defectos que reducen el rendimiento.

Embalaje de Chips e Interconexiones

También se utilizan hornos de vacío especializados para el embalaje y montaje. Procesos como la soldadura fuerte y el reflujo al vacío ayudan a eliminar vacíos o bolsas de gas en las uniones de soldadura, mejorando drásticamente la conductividad térmica y la fiabilidad de los encapsulados de chips de alta potencia.

Comprender las Compensaciones

Aunque potentes, la sinterización al vacío no es una solución universal. La decisión de usarla implica compensaciones claras frente a métodos de calentamiento atmosféricos más simples.

La Ventaja Principal: Pureza Inigualable

El beneficio definitorio de la sinterización al vacío es la capacidad de producir componentes con la máxima pureza y densidad de material posible. Esto conduce directamente a un rendimiento superior, especialmente en aplicaciones exigentes como circuitos de alta frecuencia o sistemas de alta fiabilidad.

La Limitación Principal: Costo y Complejidad

Los hornos de vacío son significativamente más caros de comprar y operar que sus equivalentes atmosféricos. Requieren sistemas de bomba de vacío complejos, controles sofisticados y tiempos de ciclo más largos para evacuar la cámara, lo que aumenta los costos operativos.

Cuando las Alternativas son Suficientes (Hornos de Caja)

Para muchos procesos térmicos de propósito general como el tratamiento térmico, el recocido o algunas aplicaciones de soldadura fuerte, un horno de caja atmosférico estándar es suficiente. Si el material no es muy reactivo o si se puede crear una atmósfera protectora utilizando gases inertes como el nitrógeno, la complejidad de un sistema de vacío no es necesaria.

Tomar la Decisión Correcta para su Objetivo

La selección de la tecnología de procesamiento térmico apropiada depende totalmente de los requisitos de su material y de los objetivos finales del componente.

- Si su enfoque principal es crear componentes cerámicos o metálicos densos y puros (como MLCCs o imanes): Un horno de sinterización al vacío es esencial para prevenir la oxidación y lograr las propiedades del material requeridas.

- Si su enfoque principal es la fabricación avanzada de semiconductores (como difusión o recocido): Un horno de vacío de alta pureza o atmósfera controlada es innegociable para lograr resultados sin defectos.

- Si su enfoque principal es el tratamiento térmico general o el montaje (como alivio de tensiones o soldadura básica): Un horno de caja atmosférico es a menudo la solución más rentable y práctica.

En última instancia, la selección de la tecnología de horno adecuada se basa en una comprensión clara de la sensibilidad de su material a la contaminación atmosférica.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Función Principal | Fusiona materiales en polvo en componentes sólidos en un entorno de vacío libre de contaminación. |

| Aplicaciones Clave | MLCCs, materiales magnéticos, sustratos semiconductores, encapsulado de chips. |

| Beneficios Principales | Pureza superior, alta densidad, propiedades eléctricas mejoradas y durabilidad. |

| Etapas del Proceso | Desligado, pre-sinterización, sinterización bajo control preciso. |

| Compensaciones | Mayor costo y complejidad frente a los hornos atmosféricos; ideal para materiales sensibles. |

Desbloquee la Precisión en su Fabricación Electrónica con KINTEK

Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que esté produciendo MLCCs, núcleos magnéticos o componentes semiconductores, nuestros hornos de sinterización al vacío garantizan una pureza y un rendimiento inigualables. Contáctenos hoy para discutir cómo podemos adaptar una solución a sus necesidades específicas y elevar su proceso de fabricación.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima

- ¿Cuál es el papel de los hornos de sinterización o inducción al vacío en la regeneración de baterías? Optimizar la recuperación de cátodos

- ¿Por qué es necesario un entorno de alto vacío en el empobrecimiento de la escoria de cobre? Maximice la eficiencia de su separación de mata