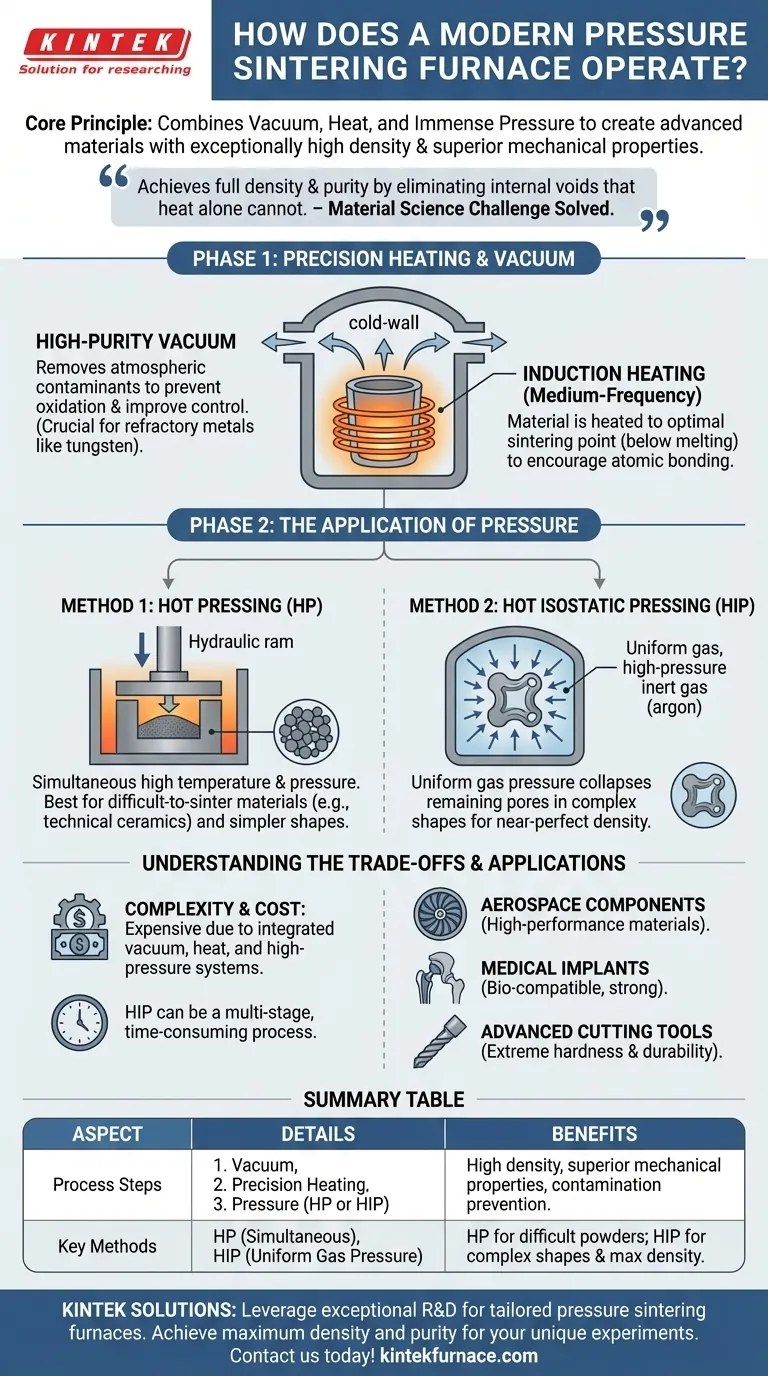

En esencia, un horno moderno de sinterización a presión opera en una secuencia controlada: primero calienta los materiales en un vacío de alta pureza para evitar la contaminación y luego aplica una presión inmensa para compactarlos y solidificarlos. Esta combinación de vacío, calor y presión permite la creación de materiales avanzados con una densidad excepcionalmente alta y propiedades mecánicas superiores que son imposibles de lograr solo con el calentamiento.

El desafío fundamental en la ciencia de materiales es lograr la densidad y pureza totales. Un horno de sinterización a presión lo resuelve eliminando sistemáticamente los contaminantes atmosféricos con un vacío antes de usar altas temperaturas y una presión inmensa para forzar físicamente las partículas de material, eliminando los huecos internos.

El Principio Central: Por qué la Sinterización Necesita Presión

¿Qué es la Sinterización?

La sinterización es un proceso en el que un material en polvo se calienta a una temperatura justo por debajo de su punto de fusión. A esta temperatura, los átomos de las partículas se difunden a través de los límites de las partículas adyacentes, fusionándolas en una pieza sólida.

El objetivo es crear un objeto sólido y denso a partir de un polvo. Sin embargo, la sinterización tradicional (usando solo calor) a menudo deja pequeños huecos o poros, lo que puede comprometer la resistencia y el rendimiento del material final.

El Papel del Vacío

El primer paso crítico en un horno moderno es crear un vacío de alta pureza. Extraer los gases atmosféricos de la cámara tiene dos propósitos vitales.

Primero, previene la oxidación y la contaminación. Muchos materiales avanzados, especialmente los metales refractarios como el tungsteno, reaccionarán con el oxígeno a altas temperaturas, degradando su calidad. Un vacío asegura que el material permanezca puro.

Segundo, mejora el control del proceso. La eliminación del aire permite un ambiente de calentamiento más estable y predecible, lo que lleva a un producto final más consistente y confiable.

Deconstruyendo el Horno Moderno: Un Proceso Paso a Paso

Un horno moderno de sinterización a presión es un recipiente sofisticado de "pared fría". Esto significa que el cuerpo del horno en sí se enfría activamente mientras que solo los elementos calefactores internos y la pieza de trabajo se calientan extremadamente, lo que permite una gestión térmica precisa.

Fase 1: Calentamiento de Precisión

Una vez establecido el vacío, el material se calienta. Esto se realiza típicamente utilizando un método como el calentamiento por inducción de media frecuencia, donde un potente campo magnético calienta un crisol (a menudo hecho de tungsteno o grafito) que luego irradia calor a la pieza de trabajo.

La temperatura se eleva cuidadosamente hasta el punto de sinterización óptimo del material, lo suficientemente caliente como para fomentar la unión atómica pero no lo suficiente como para fundirlo.

Fase 2: La Aplicación de Presión

Esta es la etapa definitoria del proceso. La presión se utiliza para cerrar físicamente los huecos internos que el calor por sí solo no puede eliminar. Existen dos métodos principales para aplicar esta presión.

Prensado en Caliente (HP): En este método, se aplican alta temperatura y alta presión simultáneamente. Un ariete físico presiona el polvo de material dentro de una matriz mientras se calienta. Esto es particularmente efectivo para materiales como las cerámicas que son difíciles de fusionar.

Prensado Isostático en Caliente (HIP): Este es un enfoque más común para lograr una densidad casi perfecta. El material se sinteriza primero en vacío (o a baja presión) hasta una densidad inicial. Luego, el horno se vuelve a llenar con un gas inerte a alta presión (como el argón). Esta inmensa y uniforme presión colapsa los poros internos restantes, lo que resulta en una pieza completamente densa.

Entendiendo las Ventajas y Desventajas

Complejidad y Costo

Estos hornos son sistemas altamente complejos que integran tecnología de vacío, ingeniería de alta temperatura y sistemas hidráulicos o de gas de alta presión. Esta naturaleza interdisciplinaria los hace costosos de adquirir, operar y mantener.

Prensado en Caliente vs. Prensado Isostático en Caliente

El Prensado en Caliente es excelente para compactar polvos que resisten la sinterización, pero a menudo se limita a formas más simples debido al uso de una matriz y un ariete físicos.

El Prensado Isostático en Caliente (HIP) se puede aplicar a formas complejas porque la presión del gas es uniforme (isostática) desde todas las direcciones. Sin embargo, es un proceso de varias etapas y puede llevar más tiempo.

Idoneidad del Material

Aunque transformadora, la sinterización a presión no es una solución universal. Es más beneficiosa para materiales de alto rendimiento donde lograr la máxima densidad y pureza es crítico para la función, como en componentes aeroespaciales, implantes médicos y herramientas de corte avanzadas. Para aplicaciones menos exigentes, la sinterización convencional puede ser suficiente.

Tomando la Decisión Correcta para su Objetivo

Al considerar esta tecnología, su objetivo final dicta el mejor enfoque.

- Si su enfoque principal es lograr la máxima densidad teórica en piezas complejas: El proceso de dos etapas de sinterización al vacío seguido de Prensado Isostático en Caliente (HIP) es el método definitivo.

- Si su enfoque principal es consolidar polvos difíciles de sinterizar como cerámicas técnicas: El método de Prensado en Caliente (HP), que aplica presión durante el calentamiento, suele ser la opción más eficaz.

- Si su enfoque principal es garantizar la máxima pureza del material: La etapa de vacío es el elemento más crítico, ya que elimina el riesgo de oxidación y contaminación durante el ciclo de alta temperatura.

Al dominar la interacción de vacío, calor y presión, estos hornos permiten a los ingenieros diseñar y crear materiales con propiedades que antes eran inalcanzables.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Pasos del Proceso | 1. Creación de vacío para pureza 2. Calentamiento de precisión 3. Aplicación de presión (HP o HIP) |

| Métodos Clave | Prensado en Caliente (HP): Calor y presión simultáneos Prensado Isostático en Caliente (HIP): Presión de gas uniforme para formas complejas |

| Beneficios | Alta densidad, propiedades mecánicas superiores, prevención de contaminación |

| Aplicaciones | Componentes aeroespaciales, implantes médicos, herramientas de corte avanzadas |

¿Listo para mejorar sus proyectos de ciencia de materiales con soluciones avanzadas de hornos de alta temperatura? KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar a diversos laboratorios hornos de sinterización a presión personalizados, incluyendo Hornos de Mufla, de Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplamos precisamente con sus requisitos experimentales únicos para lograr la máxima densidad y pureza. Contáctenos hoy para discutir cómo nuestras soluciones pueden impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuál es la importancia de los hornos de porcelana en la investigación académica y científica? Desbloquee la innovación con un control preciso de alta temperatura

- ¿Qué papel desempeñan los hornos tubulares en la producción de semiconductores y baterías?Procesado esencial a alta temperatura de materiales avanzados

- ¿Cuál es la función principal de los tubos sellados de cuarzo de alta pureza? Domina la síntesis de aleaciones Sb-Te con aislamiento de precisión

- ¿Cuál es la función principal de un tubo de cuarzo sellado al vacío en el crecimiento de MnBi2Te4? Asegurar la síntesis de cristales de alta pureza

- ¿Cómo limpiar un horno de tubo? Una guía paso a paso para un mantenimiento seguro y eficaz