En esencia, un horno de vacío previene la oxidación y la descarburación eliminando físicamente la atmósfera reactiva que causa estos cambios químicos. Al usar potentes bombas para evacuar el aire de una cámara de calentamiento sellada, el horno crea un ambiente con niveles extremadamente bajos de oxígeno. Sin oxígeno presente, la pieza de metal puede calentarse a temperaturas muy altas sin formar una capa de óxido (óxido) o perder carbono en la superficie.

El verdadero valor de un horno de vacío no es simplemente prevenir la oxidación; se trata de lograr un control absoluto sobre la química de la superficie y la integridad estructural del material. Este control permite la producción de componentes de alta pureza y dimensionalmente estables que son imposibles de crear en un horno atmosférico estándar.

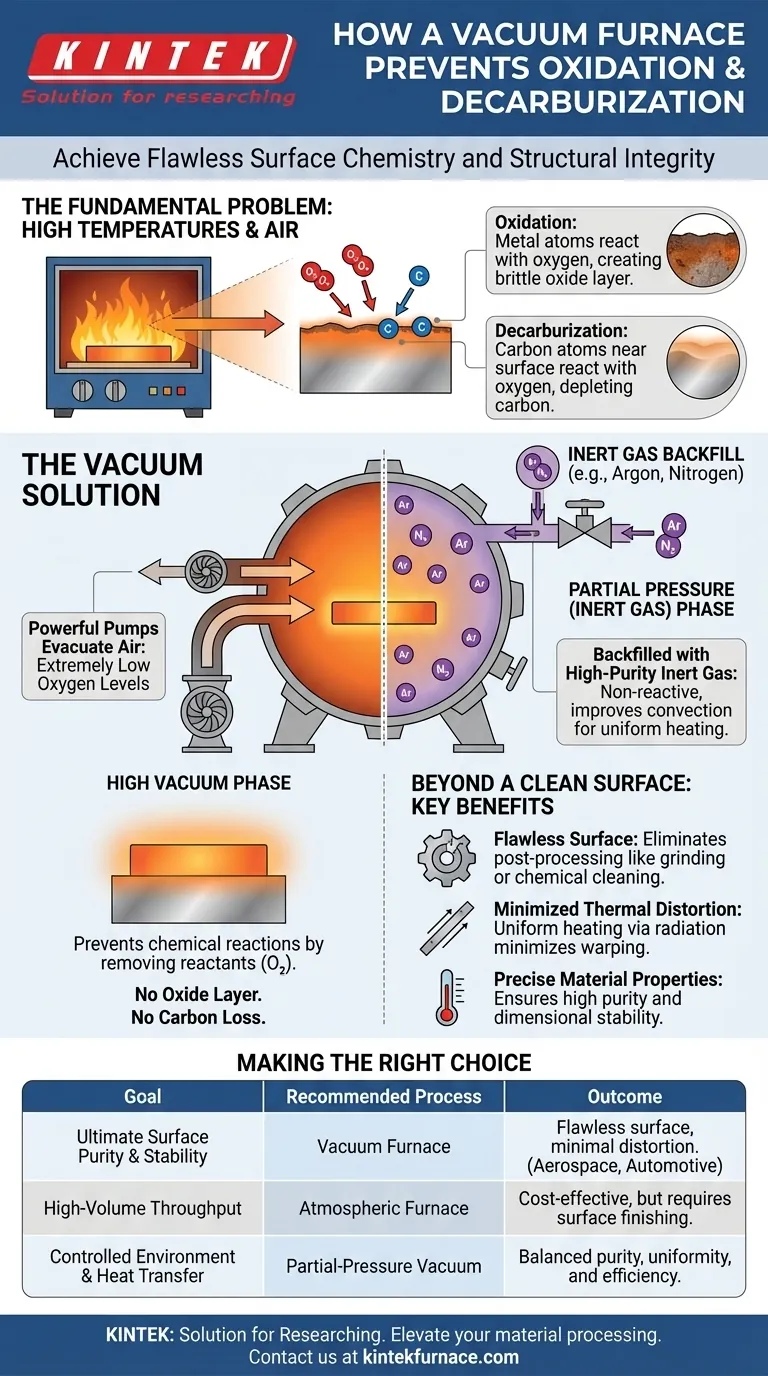

El Problema Fundamental: Altas Temperaturas y Aire

Calentar metales en presencia de una atmósfera normal crea reacciones químicas predecibles y, a menudo, indeseables. Comprender estas reacciones es clave para apreciar por qué un vacío es tan efectivo.

Cómo Ocurre la Oxidación

A temperaturas elevadas, los átomos de metal se vuelven altamente reactivos. Se unen fácilmente con las moléculas de oxígeno en el aire, un proceso conocido como oxidación. Esto crea una capa de óxido metálico quebradiza, a menudo descolorida, en la superficie de la pieza de trabajo.

Cómo Ocurre la Descarburación

Para las aleaciones a base de carbono como el acero, ocurre una reacción similar con el carbono. A altas temperaturas, los átomos de carbono cerca de la superficie pueden reaccionar con el oxígeno de la atmósfera. Esta reacción reduce el contenido de carbono de la capa superficial, un proceso llamado descarburación, que da como resultado una superficie más blanda y débil.

La Solución al Vacío

Un horno de vacío aborda directamente este problema eliminando el reactivo principal: el oxígeno. Las bombas de vacío evacúan la cámara de calentamiento a un nivel de presión específico y bajo. Al reducir drásticamente el número de moléculas de oxígeno y otros gases, el horno "priva" eficazmente a las reacciones químicas de oxidación y descarburación antes de que puedan comenzar.

Más Allá del Vacío: El Papel de la Presión Parcial

Si bien un alto vacío es efectivo, el proceso a menudo se perfecciona utilizando gases inertes para crear una atmósfera controlada con precisión y no reactiva.

El Proceso de Relleno

En muchas aplicaciones, la cámara se evacúa primero para eliminar el aire. Luego, se "rellena" parcial o totalmente con un gas no reactivo (inerte) de alta pureza, más comúnmente argón o nitrógeno.

¿Por Qué Usar un Gas Inerte?

Este ambiente de presión parcial tiene dos propósitos. Primero, continúa previniendo la oxidación y la descarburación porque el gas inerte no reaccionará con el metal caliente. En segundo lugar, las moléculas de gas mejoran la transferencia de calor por convección, lo que a menudo conduce a un calentamiento más uniforme y tiempos de ciclo más rápidos en comparación con el calentamiento en un vacío total, que se basa únicamente en la radiación.

Comprendiendo las Implicaciones Más Amplias

La elección de utilizar un horno de vacío se basa en beneficios que van más allá de una superficie limpia. Se trata de la calidad y la integridad final del propio componente.

El Beneficio Principal: Una Superficie Impecable

La ventaja más obvia es una superficie de pieza de trabajo brillante, limpia e inalterada directamente del horno. Esto elimina la necesidad de pasos de postprocesamiento como el esmerilado, el granallado o la limpieza química para eliminar una capa de óxido o descarburada, lo que ahorra tiempo y preserva las dimensiones precisas de la pieza.

Una Ventaja Clave: Distorsión Térmica Minimizada

En un vacío, el calor se transfiere principalmente por radiación, no por convección. Este método calienta la pieza de trabajo más lenta y uniformemente, lo que resulta en una diferencia de temperatura mucho menor entre la superficie de la pieza y su núcleo. Esta reducción del estrés térmico minimiza significativamente la deformación y la distorsión, lo cual es fundamental para componentes complejos y de alta precisión.

La Principal Limitación: Costo y Tiempo de Ciclo

Este alto nivel de control tiene un costo. Los hornos de vacío son más complejos y caros de operar que los hornos atmosféricos tradicionales. El proceso de bombeo de la cámara y las tasas de calentamiento más lentas también resultan en tiempos de ciclo generales más largos.

Tomando la Decisión Correcta para su Objetivo

Seleccionar el proceso térmico correcto requiere equilibrar las propiedades del material deseadas con la eficiencia de producción y el costo.

- Si su enfoque principal es la pureza superficial máxima y la estabilidad dimensional: Un horno de vacío es la opción definitiva para eliminar la oxidación y minimizar la distorsión en componentes críticos.

- Si su enfoque principal es el rendimiento de alto volumen donde cierto acabado superficial es aceptable: Un horno atmosférico convencional puede proporcionar una solución más rentable.

- Si necesita prevenir reacciones químicas mientras optimiza la transferencia de calor: Un proceso de vacío de presión parcial utilizando un relleno de gas inerte ofrece un ambiente equilibrado y altamente controlado.

En última instancia, usar un horno de vacío es una decisión de priorizar la integridad metalúrgica y dimensional del producto final por encima de todo.

Tabla Resumen:

| Aspecto | Detalles Clave |

|---|---|

| Mecanismo | Elimina el oxígeno mediante bombas de vacío y rellenado de gas inerte para prevenir reacciones químicas. |

| Beneficios | Previene la oxidación y la descarburación, minimiza la distorsión térmica, elimina el post-procesamiento. |

| Aplicaciones | Ideal para componentes de alta pureza y dimensionalmente estables en industrias como la aeroespacial y automotriz. |

| Limitaciones | Mayor costo y tiempos de ciclo más largos en comparación con los hornos atmosféricos. |

¡Eleve su procesamiento de materiales con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos de alta temperatura como hornos de vacío y atmósfera, hornos de mufla, tubulares, rotativos y sistemas CVD/PECVD, adaptados a sus necesidades únicas con una profunda personalización. Logre una prevención impecable de la oxidación y la descarburación para una calidad superior de los componentes: contáctenos hoy para discutir cómo podemos optimizar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuáles son las ventajas de un horno de sinterización por prensado en caliente al vacío para compuestos de cobre y tierras raras? Densidad y pureza