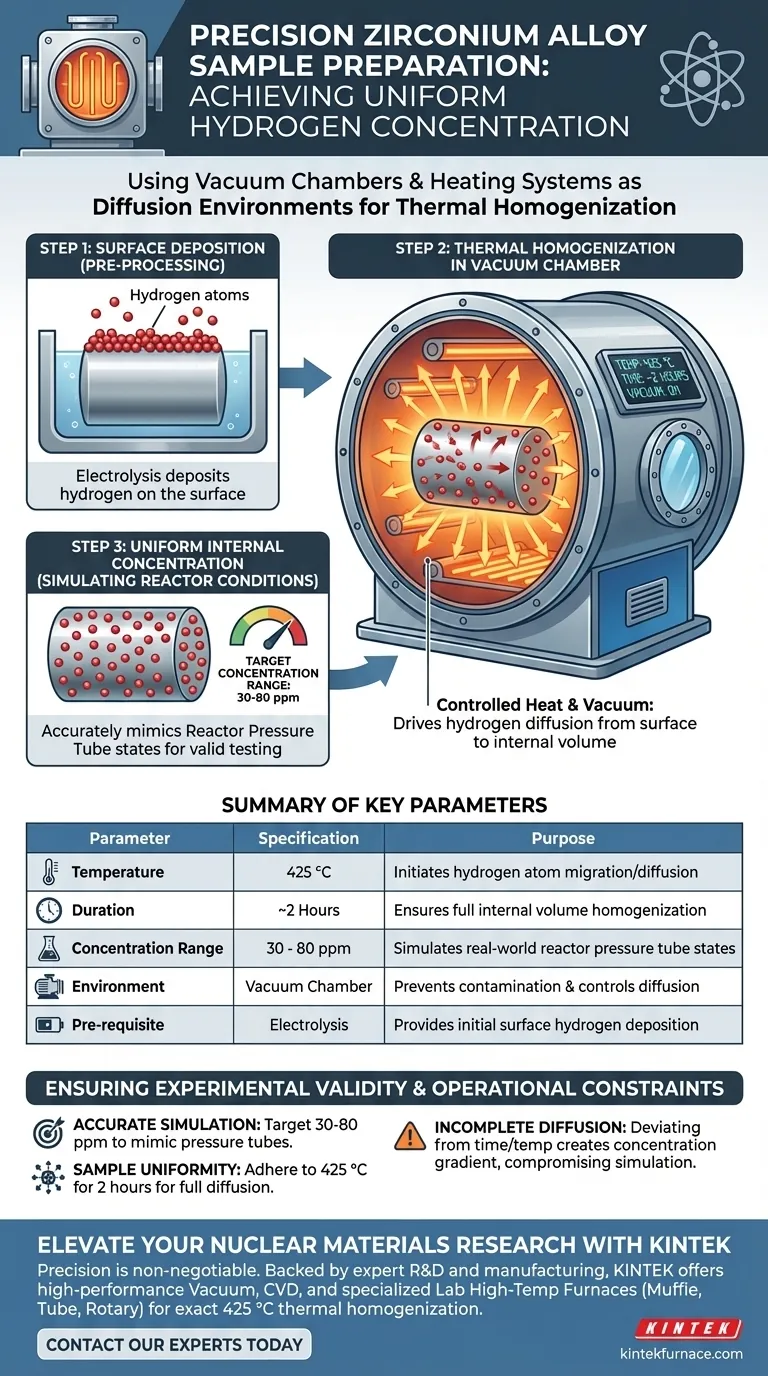

Las cámaras de vacío y los sistemas de calefacción funcionan como entornos de difusión precisos utilizados para preparar muestras de aleación de circonio. Facilitan el proceso de preparación mediante homogeneización térmica, específicamente calentando las muestras a 425 °C durante aproximadamente dos horas dentro de un vacío. Este entorno controlado impulsa el hidrógeno, depositado originalmente en la superficie durante la electrólisis, a difundirse uniformemente en el volumen interno de la aleación.

El propósito principal de esta configuración es convertir el hidrógeno a nivel superficial en una concentración interna uniforme. Esto asegura que el material alcance niveles de hidrógeno específicos (típicamente de 30 a 80 ppm) que simulan con precisión las condiciones de los tubos de presión de reactores del mundo real.

El Mecanismo de la Homogeneización Térmica

Moviendo el Hidrógeno de la Superficie al Núcleo

El proceso comienza después de que la aleación de circonio ha sido sometida a electrólisis. En esta etapa, el hidrógeno se encuentra principalmente en la superficie del material.

La cámara de vacío y el sistema de calefacción trabajan juntos para iniciar la difusión. Al aplicar calor, el equipo proporciona la energía necesaria para que los átomos de hidrógeno migren desde la superficie hacia el interior de la aleación.

El Papel de la Calefacción Controlada

El régimen de temperatura específico es fundamental para el éxito. El sistema mantiene las muestras a 425 °C durante una duración de aproximadamente dos horas.

Esta exposición térmica sostenida asegura que la difusión sea completa. Evita que el hidrógeno permanezca localizado en la superficie, creando una distribución homogénea en toda la muestra.

Simulando las Condiciones del Reactor

Logrando Concentraciones Específicas

Los investigadores utilizan este método para alcanzar concentraciones precisas de hidrógeno. El sistema es capaz de estabilizar los niveles en el rango de 30-80 ppm.

Este rango no es arbitrario; se selecciona para reflejar estados operativos específicos. El control sobre estas concentraciones es vital para la validez experimental.

Replicando el Estado de los Tubos de Presión

El objetivo final del uso de cámaras de vacío para esta preparación es la simulación. Las muestras resultantes deben reflejar el estado real de los tubos de presión de reactores.

Al lograr una distribución uniforme y niveles de concentración específicos, los investigadores pueden probar de manera confiable cómo se comportarán los componentes reales del reactor en condiciones químicas similares.

Restricciones y Consideraciones Operativas

Dependencia del Preprocesamiento

Es importante tener en cuenta que este tratamiento térmico es un paso secundario. Sigue explícitamente a la electrólisis, lo que significa que el sistema de vacío solo es efectivo si la deposición superficial inicial se realiza correctamente.

Sensibilidad Tiempo-Temperatura

El proceso depende de una combinación específica de tiempo y temperatura. Desviarse del punto de ajuste de 425 °C o acortar la ventana de dos horas puede resultar en una difusión incompleta.

La difusión incompleta conduce a un gradiente de concentración de hidrógeno en lugar de una muestra homogeneizada, lo que comprometería la precisión de la simulación.

Garantizando la Validez Experimental

Para maximizar la efectividad de este método de preparación para sus objetivos de investigación específicos, considere lo siguiente:

- Si su enfoque principal es la simulación precisa: Asegúrese de que su concentración de hidrógeno objetivo se encuentre estrictamente dentro del rango de 30-80 ppm para imitar los tubos de presión del reactor.

- Si su enfoque principal es la uniformidad de la muestra: Adhiérase estrictamente a la duración de dos horas a 425 °C para garantizar la difusión completa desde la superficie hasta el volumen interno.

Al controlar estrictamente el entorno térmico de vacío, se asegura de que las muestras de aleación de circonio proporcionen una base confiable para la investigación de reactores nucleares.

Tabla Resumen:

| Parámetro | Especificación | Propósito |

|---|---|---|

| Temperatura | 425 °C | Inicia la migración/difusión de átomos de hidrógeno |

| Duración | ~2 Horas | Asegura la homogeneización completa del volumen interno |

| Rango de Concentración | 30 - 80 ppm | Simula los estados reales de los tubos de presión de reactores |

| Entorno | Cámara de Vacío | Previene la contaminación y controla la difusión |

| Prerrequisito | Electrólisis | Proporciona la deposición inicial de hidrógeno en la superficie |

Mejore su Investigación de Materiales Nucleares con KINTEK

La precisión es innegociable al simular las condiciones de los tubos de presión de los reactores. Respaldado por I+D y fabricación de expertos, KINTEK ofrece Hornos de Vacío, CVD y Horno de Alta Temperatura de Laboratorio especializados de alto rendimiento diseñados para ofrecer la homogeneización térmica exacta de 425 °C requerida para la preparación de aleaciones de circonio.

Ya sea que necesite sistemas Muffla, de Tubo o Rotatorios personalizables para la difusión uniforme de hidrógeno o síntesis de materiales complejos, nuestro equipo proporciona la estabilidad y el control que sus experimentos demandan.

¿Listo para lograr una uniformidad de muestra superior? Contacte a nuestros expertos hoy mismo para encontrar la solución de calefacción personalizada perfecta para sus necesidades de laboratorio.

Guía Visual

Referencias

- Alexandra Jinga, Mircea Ionuţ Petrescu. Evaluation of the Zirconium Hydride Morphology at the Flaws in the CANDU Pressure Tube Using a Novel Metric. DOI: 10.3390/app15020787

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo reduce la contaminación un horno de recocido al vacío? Consiga un procesamiento de metales más limpio con cero oxidación

- ¿Cómo funciona el proceso de evacuación en un horno de vacío? Logre un control metalúrgico preciso

- ¿Por qué se utiliza un horno de secado al vacío para el tratamiento de recocido de películas de polímero conductoras de iones? Mejora la estabilidad de la película

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuál es la función principal de un horno de resistencia de vacío en el proceso de soldadura fuerte de la aleación de titanio TC4?

- ¿Qué es un horno de vacío y en qué se diferencia de un horno de atmósfera? Elija el tratamiento térmico adecuado para su laboratorio

- ¿Qué papel juega el equipo de calentamiento de alto vacío en la humectación de cobre-boro? Logra una precisión de 10^-6 mbar

- ¿Cuáles son los beneficios de usar hornos de tratamiento térmico al vacío para aleaciones metálicas? Logre propiedades y rendimiento superiores del metal