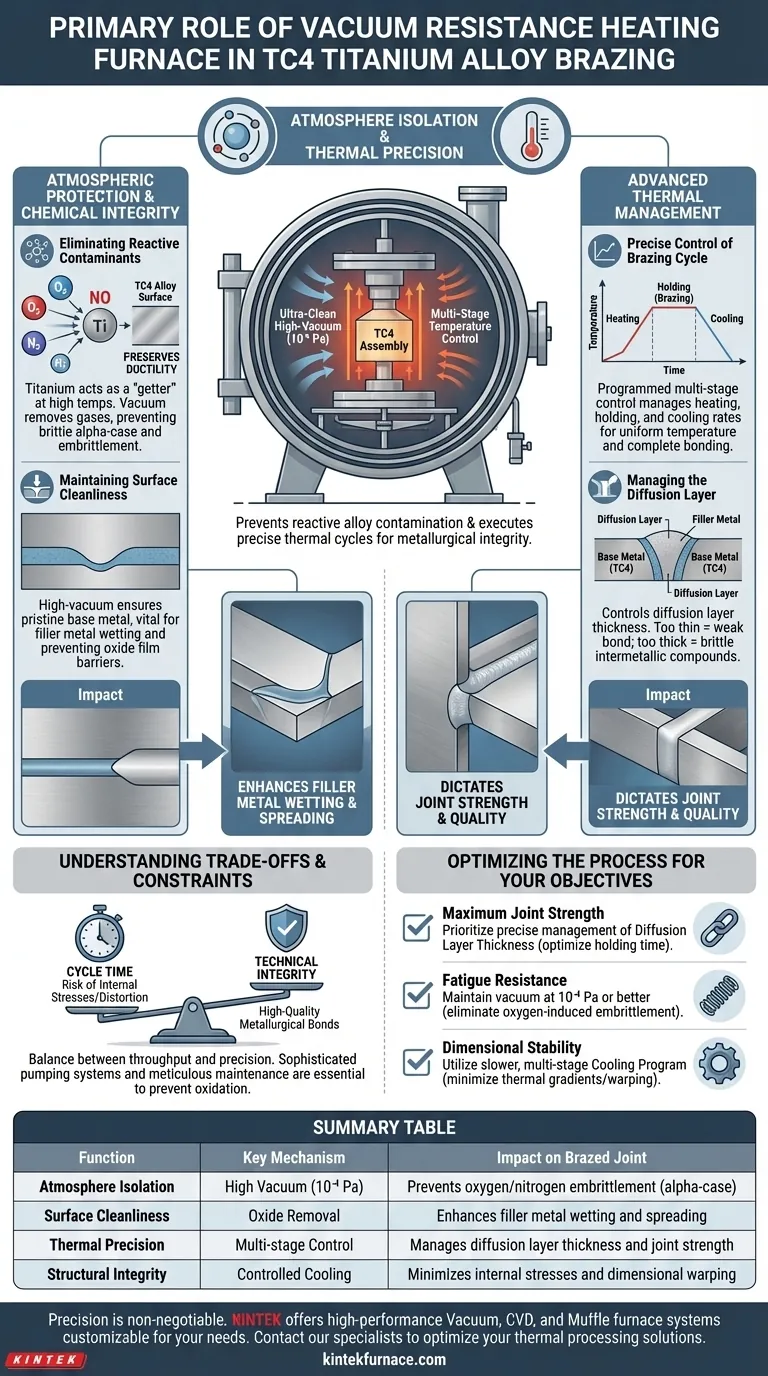

El horno de resistencia de vacío cumple dos funciones críticas en la soldadura fuerte de la aleación de titanio TC4: aislamiento de la atmósfera y precisión térmica. Crea un entorno de alto vacío ultralimpio (típicamente 10⁻⁴ Pa) para evitar que el titanio reaccione con los gases atmosféricos, al tiempo que proporciona el control de temperatura multietapa necesario para gestionar la fusión de los metales de aporte y el crecimiento de la capa de difusión.

La función principal del horno es garantizar la integridad metalúrgica aislando la aleación TC4 reactiva de los contaminantes que causan fragilización, al tiempo que ejecuta un ciclo térmico preciso que dicta la resistencia y la calidad de la unión soldada.

Protección Atmosférica e Integridad Química

Eliminación de Contaminantes Reactivos

Las aleaciones de titanio como la TC4 son extremadamente reactivas a altas temperaturas, actuando como un "captador" de oxígeno, nitrógeno e hidrógeno. Si estos gases están presentes durante la soldadura fuerte, se disuelven en el titanio, creando una capa superficial quebradiza conocida como capa alfa. El horno de vacío elimina estos gases, previniendo la fragilización del material y preservando la ductilidad inherente de la aleación.

Mantenimiento de la Limpieza Superficial

Un entorno de alto vacío (típicamente alrededor de 10⁻⁴ Pa) garantiza que la superficie del metal base permanezca impecable. Este nivel de limpieza es vital para que el metal de aporte moje y se extienda eficazmente por la interfaz de la unión. Sin un alto vacío, se formarían películas de óxido instantáneamente, actuando como una barrera que impide que el metal de aporte se adhiera al sustrato TC4.

Gestión Térmica Avanzada

Control Preciso del Ciclo de Soldadura Fuerte

La soldadura fuerte requiere calentar el ensamblaje hasta un punto específico donde el metal de aporte se derrite, pero la aleación base TC4 permanece sólida. El horno utiliza control de temperatura multietapa programado para gestionar las tasas de calentamiento, mantenimiento y enfriamiento. Esta precisión garantiza que todo el componente alcance una temperatura uniforme, previniendo el sobrecalentamiento localizado o la unión incompleta.

Gestión de la Capa de Difusión

La resistencia de una unión soldada depende de la capa de difusión, la zona donde los átomos del metal de aporte y del metal base se entremezclan. La capacidad del horno para mantener temperaturas específicas durante duraciones exactas permite a los ingenieros controlar el espesor de esta capa. Si la capa es demasiado delgada, la unión es débil; si es demasiado gruesa, pueden formarse compuestos intermetálicos quebradizos, comprometiendo la tenacidad de la unión.

Comprensión de las Compensaciones y Restricciones

Tiempo de Ciclo vs. Integridad Técnica

Lograr un estado de alto vacío y ejecutar un ciclo térmico multietapa es un proceso que consume mucho tiempo. Si bien un enfriamiento más rápido podría aumentar la producción, corre el riesgo de introducir tensiones internas o deformar los componentes diseñados con precisión. Los ingenieros deben equilibrar la necesidad de uniones metalúrgicas de alta calidad con las realidades económicas de los ciclos de horno largos.

Sensibilidad y Costo del Equipo

Operar a 10⁻⁴ Pa requiere sistemas de bombeo sofisticados y un mantenimiento meticuloso para prevenir fugas. Cualquier pequeña brecha en la integridad del vacío durante el ciclo de calentamiento puede provocar la oxidación de todo el lote. Este entorno de alto riesgo exige rigurosos protocolos de limpieza previos a la soldadura fuerte y un monitoreo constante del rendimiento del horno.

Optimización del Proceso para Sus Objetivos

Para lograr los mejores resultados con la soldadura fuerte de TC4, sus parámetros operativos deben alinearse con los requisitos específicos de su aplicación final.

- Si su enfoque principal es la máxima resistencia de la unión: Priorice la gestión precisa del espesor de la capa de difusión optimizando el tiempo de mantenimiento a la temperatura de soldadura fuerte.

- Si su enfoque principal es la resistencia a la fatiga: Asegúrese de que el nivel de vacío se mantenga en 10⁻⁴ Pa o mejor para eliminar cualquier rastro de fragilización inducida por el oxígeno.

- Si su enfoque principal es la estabilidad dimensional: Utilice un programa de enfriamiento multietapa más lento para minimizar los gradientes térmicos y prevenir la deformación de los componentes.

El horno de resistencia de vacío no es simplemente una fuente de calor, sino un sofisticado reactor químico y térmico que define las propiedades mecánicas finales del ensamblaje TC4.

Tabla Resumen:

| Función | Mecanismo Clave | Impacto en la Unión Soldada |

|---|---|---|

| Aislamiento de la Atmósfera | Alto Vacío (10⁻⁴ Pa) | Previene la fragilización por oxígeno/nitrógeno (capa alfa) |

| Limpieza Superficial | Eliminación de Óxidos | Mejora el mojado y la extensión del metal de aporte |

| Precisión Térmica | Control Multietapa | Gestiona el espesor de la capa de difusión y la resistencia de la unión |

| Integridad Estructural | Enfriamiento Controlado | Minimiza las tensiones internas y la deformación dimensional |

La precisión es innegociable al soldar aleaciones reactivas como la TC4. Respaldada por I+D y fabricación expertas, KINTEK ofrece sistemas de hornos de vacío, CVD y mufla de alto rendimiento personalizables para sus necesidades únicas de laboratorio e industriales. Ya sea que requiera una resistencia de unión superior o resistencia a la fatiga, nuestro equipo ofrece el control térmico y atmosférico exacto que necesita para tener éxito. Contacte a nuestros especialistas hoy mismo para optimizar sus soluciones de procesamiento térmico.

Guía Visual

Referencias

- Yibin Wu, Kun Liu. Effect of Brazing Temperature and Holding Time on the Interfacial Microstructure and Properties of TC4-Brazed Joints with Ti-Zr-Cu-Ni Amorphous Filler. DOI: 10.3390/ma18112471

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cómo afecta el nivel de vacío a la presión de vapor en los materiales? Puntos de ebullición más bajos para un mejor procesamiento

- ¿Cuál es el rango de temperaturas de carburización en la carburización al vacío? Optimizar para velocidad y calidad

- ¿Qué gases del aire pueden disolverse en el metal fundido y causar defectos? Prevención de la porosidad y la fragilización

- ¿Qué avances se han logrado en la eficiencia energética y el impacto ambiental de los hornos de vacío? Descubra un tratamiento térmico más limpio y eficiente

- ¿Qué tratamientos térmicos puede lograr el tratamiento térmico al vacío? Descubra resultados superiores y sin contaminación

- ¿Cuáles son las principales ventajas de los hornos continuos? Aumente la eficiencia y reduzca los costos en la producción en masa

- ¿Cómo optimiza el software de simulación de análisis térmico industrial la solidificación direccional? Mejora la precisión del moldeo

- ¿Es la soldadura fuerte al vacío mejor que la soldadura fuerte? Desbloquee una calidad de unión superior para aplicaciones críticas