Los hornos de vacío modernos representan un cambio fundamental en el tratamiento térmico, logrando importantes ganancias energéticas y ambientales a través de principios de diseño superiores y materiales avanzados. Su eficiencia proviene del aislamiento avanzado y el calentamiento eléctrico dentro de un ambiente sellado, mientras que su principal beneficio ambiental surge de eliminar la necesidad de atmósferas combustibles, previniendo así la creación de emisiones de proceso en la fuente.

El avance clave no es solo mejores componentes, sino una filosofía diferente. En lugar de quemar combustible de manera ineficiente para crear y mantener una atmósfera, los hornos de vacío utilizan electricidad con precisión en un sistema cerrado, eliminando la mayor fuente de desperdicio de energía y emisiones que se encuentra en los hornos tradicionales.

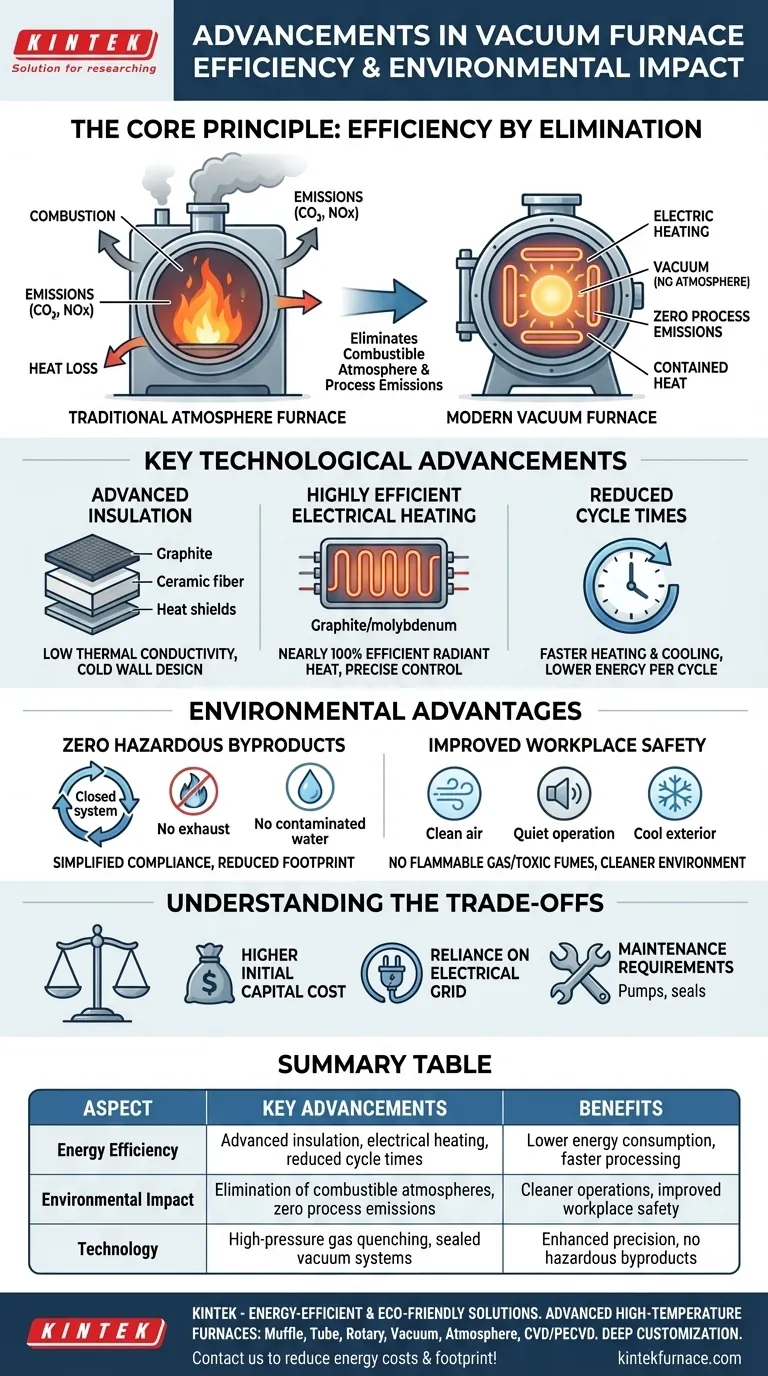

El Principio Central: Eficiencia por Eliminación

El avance más significativo en la tecnología de hornos de vacío es lo que elimina de la ecuación del tratamiento térmico: la atmósfera combustible. Este cambio único tiene beneficios en cascada tanto para el uso de energía como para el impacto ambiental.

Sin Atmósfera, Sin Combustión

En un horno tradicional, se genera una atmósfera específica (por ejemplo, gas endógeno) mediante la quema de gas natural. Este proceso es inherentemente ineficiente.

Un horno de vacío no requiere tal proceso. El vacío en sí —la ausencia de una atmósfera— proporciona el ambiente inerte perfecto para la mayoría de las aplicaciones de tratamiento térmico, eliminando el combustible y la energía necesarios para generar y mantener una atmósfera gaseosa.

Eliminación de Emisiones en la Fuente

Debido a que no hay combustión continua, un horno de vacío produce cero emisiones de proceso.

Esto significa que no se crea dióxido de carbono (CO2), monóxido de carbono (CO) ni óxidos de nitrógeno (NOx) como subproducto del proceso de tratamiento térmico en sí, lo que lo convierte en una tecnología fundamentalmente más limpia.

Prevención de la Pérdida de Calor por Convección

Los hornos de atmósfera deben ventilarse constantemente para mantener la presión y la pureza del gas, lo que arrastra enormes cantidades de calor fuera del sistema. Esto representa una pérdida de energía importante y continua.

Un horno de vacío es un sistema sellado y cerrado. Toda la energía introducida en los elementos calefactores permanece dentro de la zona caliente, dirigida únicamente a la carga de trabajo.

Avances Tecnológicos Clave

Más allá del principio central, las mejoras específicas del hardware han reducido drásticamente la energía requerida por ciclo.

Aislamiento Avanzado de la Zona Caliente

Los hornos modernos utilizan paquetes de aislamiento multicapa hechos de placa de grafito de alta pureza, fibra cerámica o escudos de calor metálicos reflectantes.

Estos materiales tienen una conductividad térmica extremadamente baja, lo que evita que el calor escape de la zona caliente. Esto se complementa con una vasija exterior de "pared fría" enfriada por agua, que contiene toda la energía térmica.

Calentamiento Eléctrico Altamente Eficiente

Los hornos de vacío utilizan elementos calefactores de resistencia eléctrica, generalmente hechos de grafito o molibdeno. Este método es casi 100% eficiente en la conversión de energía eléctrica en calor radiante dentro de la cámara sellada.

Este calentamiento radiante directo es mucho más preciso y menos derrochador que calentar un gran volumen de gas en circulación, como se hace en un horno de atmósfera.

Tiempos de Ciclo Reducidos

La combinación de aislamiento superior y calefacción eficiente permite que el horno alcance las temperaturas objetivo más rápidamente.

Asimismo, los modernos sistemas de enfriamiento por gas a alta presión pueden enfriar la carga de manera rápida y uniforme. Los tiempos de calentamiento y enfriamiento más cortos se traducen directamente en un menor consumo de energía por ciclo.

Comprensión de las Ventajas Ambientales

Los beneficios ambientales de la tecnología de vacío se extienden más allá de simplemente reducir las emisiones.

Cero Subproductos Peligrosos

El diseño de circuito cerrado significa que no hay liberación de gases de escape ni agua de proceso contaminada que de otro modo requerirían un costoso tratamiento secundario.

Esto simplifica el cumplimiento ambiental y reduce la huella ambiental total de la instalación de fabricación.

Mejora de la Seguridad y el Entorno Laboral

La eliminación del gas natural inflamable y el monóxido de carbono tóxico del taller crea un entorno de trabajo significativamente más seguro y limpio para los operarios.

Los hornos de vacío funcionan de manera silenciosa y no irradian calor excesivo al espacio de trabajo circundante, mejorando aún más las condiciones laborales.

Comprensión de las Compensaciones

Aunque son muy eficientes, los hornos de vacío presentan sus propias consideraciones.

Mayor Costo de Capital Inicial

Los hornos de vacío suelen tener un precio de compra inicial más alto en comparación con los hornos de atmósfera convencionales debido a la complejidad de las bombas de vacío, la cámara y los sistemas de control.

Dependencia de la Red Eléctrica

La fuente de energía es la electricidad. Aunque el horno en sí es altamente eficiente, su huella de carbono general está ligada a la intensidad de carbono de la red eléctrica que suministra la energía.

Requisitos de Mantenimiento

El mantenimiento de un sistema de alto vacío requiere conocimientos especializados. Las bombas, los sellos y la instrumentación necesitan un servicio experto y regular para garantizar un rendimiento óptimo y prevenir fugas.

Tomar la Decisión Correcta para su Objetivo

Su objetivo específico determinará si un horno de vacío es la inversión correcta.

- Si su enfoque principal es minimizar las emisiones operativas directas: Un horno de vacío es la opción definitiva, ya que elimina por completo las emisiones de gases de proceso como CO2 y NOx.

- Si su enfoque principal es reducir los costos operativos a largo plazo: La eficiencia energética superior y la eliminación de atmósferas consumibles a menudo resultan en un menor costo total de propiedad, justificando la mayor inversión inicial.

- Si su enfoque principal es el control de procesos y la calidad de las piezas: El ambiente de vacío limpio e inerte previene la oxidación superficial y la descarburación, produciendo piezas más brillantes y limpias que a menudo no requieren posprocesamiento.

Al replantear fundamentalmente el entorno de tratamiento térmico, los hornos de vacío modernos ofrecen un camino claro hacia una fabricación más eficiente, limpia y de mayor calidad.

Tabla de Resumen:

| Aspecto | Avances Clave | Beneficios |

|---|---|---|

| Eficiencia Energética | Aislamiento avanzado, calentamiento eléctrico, tiempos de ciclo reducidos | Menor consumo de energía, procesamiento más rápido |

| Impacto Ambiental | Eliminación de atmósferas combustibles, cero emisiones de proceso | Operaciones más limpias, seguridad laboral mejorada |

| Tecnología | Enfriamiento por gas a alta presión, sistemas de vacío sellados | Precisión mejorada, cero subproductos peligrosos |

¿Listo para actualizar su laboratorio con soluciones de tratamiento térmico ecológicas y energéticamente eficientes? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar hornos avanzados de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas. Contáctenos hoy para saber cómo nuestros hornos de vacío pueden reducir sus costos energéticos y su huella ambiental.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo