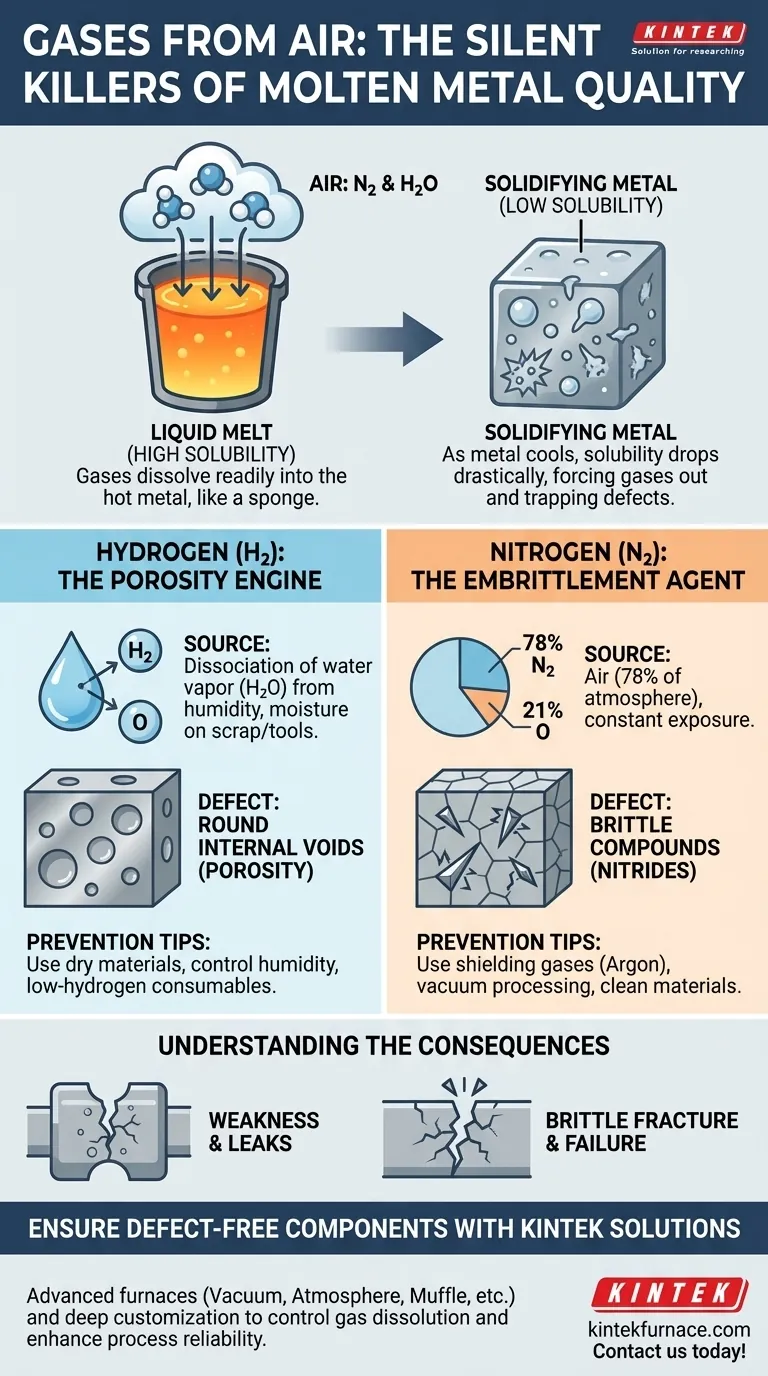

Los dos gases del aire que causan los defectos más significativos en el metal fundido son el nitrógeno y el hidrógeno. A las altas temperaturas de una masa fundida líquida, estos gases se disuelven fácilmente en el metal, pero a medida que este se enfría y solidifica, su solubilidad disminuye drásticamente, forzándolos a salir de la solución y creando defectos internos dañinos.

El metal fundido actúa como una esponja para el hidrógeno y el nitrógeno. Cuando el metal se solidifica, ya no puede retener estos gases disueltos, que quedan atrapados como burbujas (porosidad) o forman compuestos frágiles que comprometen la integridad del producto final.

El Principio Fundamental: La Solubilidad de los Gases en el Metal

El problema central es una ley física: los gases son significativamente más solubles en metal líquido que en metal sólido. Esta diferencia de solubilidad es el motor que impulsa la formación de defectos durante el proceso de fundición o soldadura.

Piense en ello como disolver azúcar en agua. Se puede disolver mucho más azúcar en agua caliente que en agua fría. Si se enfría una solución saturada de azúcar caliente, el azúcar precipitará en forma de cristales. El metal fundido y los gases disueltos se comportan de manera muy similar.

El Problema de las Altas Temperaturas

A temperaturas de fusión, los átomos del metal están holgadamente dispuestos y tienen mucha energía, lo que deja más espacio para que los pequeños átomos de gas como el hidrógeno y el nitrógeno se difundan en el líquido. La atmósfera circundante proporciona un suministro casi ilimitado de estos gases.

La Fase Crítica de Enfriamiento

A medida que el metal se enfría y comienza a solidificarse, su estructura cristalina se vuelve más rígida y ordenada. Simplemente no hay espacio para los átomos de gas disueltos. Esta repentina caída de la solubilidad expulsa el gas de la matriz metálica. Debido a que el exterior de la fundición o soldadura se solidifica primero, este gas que escapa queda atrapado dentro del metal que se solidifica.

Los Dos Principales Culpables del Aire

Aunque el aire es una mezcla de gases, el nitrógeno y el hidrógeno son los más problemáticos debido a su tamaño atómico, reactividad y abundancia.

Hidrógeno (H): El Motor de la Porosidad

El hidrógeno es el átomo más pequeño y puede difundirse fácilmente en el metal fundido. La fuente principal no suele ser el hidrógeno gaseoso, sino la disociación del vapor de agua (H₂O) de la humedad del aire o de la humedad en la chatarra, las herramientas o los fundentes.

A altas temperaturas, el agua se descompone, liberando hidrógeno que es absorbido por la masa fundida. Al enfriarse, este hidrógeno es agresivamente rechazado del metal en solidificación, formando huecos internos redondos conocidos como porosidad por hidrógeno.

Nitrógeno (N₂): El Agente de Fragilización

El nitrógeno constituye aproximadamente el 78% del aire, creando una exposición constante. Al igual que el hidrógeno, puede causar porosidad, pero su efecto más insidioso es su capacidad para reaccionar con el metal base y los elementos de aleación.

En metales como el acero, el aluminio y, especialmente, el titanio, el nitrógeno disuelto puede formar compuestos duros y frágiles llamados nitruros durante el enfriamiento. Estos nitruros actúan como puntos de tensión interna, reduciendo drásticamente la ductilidad y la tenacidad del material, un fenómeno conocido como fragilización.

Entendiendo las Consecuencias

Los defectos causados por los gases disueltos no son meramente cosméticos; impactan directamente en el rendimiento mecánico y la fiabilidad del componente final.

Porosidad: El Efecto "Queso Suizo"

La porosidad por gas crea una red de huecos internos. Esto reduce el área de la sección transversal del componente, haciéndolo más débil y menos denso. Estos huecos lisos y esféricos también actúan como concentradores de tensión, proporcionando un punto de inicio fácil para que se formen y crezcan grietas bajo carga, lo que lleva a una falla prematura.

Fragilización: Nitruros e Hidruros

A diferencia de los huecos vacíos, los nitruros (y menos comúnmente, los hidruros) son partículas físicas incrustadas dentro de la estructura de grano del metal.

Impiden que el metal se deforme plásticamente bajo tensión, lo que hace que se fracture de manera frágil con poca o ninguna advertencia. Esto es particularmente peligroso en aplicaciones que requieren tenacidad y resistencia al impacto.

Tomar la Decisión Correcta para su Proceso

Controlar la atmósfera y las materias primas no es un paso opcional; es fundamental para producir componentes metálicos sólidos. Su enfoque específico dependerá del modo de falla principal que necesite prevenir.

- Si su objetivo principal es prevenir la debilidad estructural y las fugas: Su objetivo principal es minimizar la absorción de hidrógeno para reducir la porosidad. Esto significa asegurar que todos los materiales estén secos y controlar la humedad.

- Si su objetivo principal es asegurar la ductilidad y la resistencia al impacto: Debe controlar la exposición al nitrógeno, especialmente en aleaciones sensibles. Esto puede requerir el uso de gases de protección (como el argón) o el procesamiento al vacío.

- Si su objetivo principal es la calidad general en aleaciones de alto rendimiento: Debe controlar agresivamente tanto el hidrógeno como el nitrógeno mediante una combinación de materias primas limpias, protección al vacío o con gas inerte, y tratamientos de fusión específicos.

En última instancia, dominar la interacción entre la atmósfera y la masa fundida es esencial para transformar un buen diseño en un producto fiable y de alto rendimiento.

Tabla Resumen:

| Gas | Fuente Principal | Principales Defectos Causados | Consejos de Prevención |

|---|---|---|---|

| Hidrógeno | Vapor de agua, humedad | Porosidad (huecos) | Usar materiales secos, controlar la humedad |

| Nitrógeno | Aire (78% de la atmósfera) | Fragilización (nitruros) | Usar gases de protección, procesamiento al vacío |

¡Asegure que sus componentes metálicos estén libres de defectos con las soluciones avanzadas de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Hornos de Mufla, Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda capacidad de personalización satisface con precisión sus necesidades experimentales únicas para controlar la disolución de gases y prevenir defectos. ¡Contáctenos hoy para mejorar la fiabilidad de su proceso y la calidad de su producto!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento