En la práctica, la soldadura fuerte al vacío no es una competencia para la soldadura fuerte, sino más bien un método avanzado de soldadura fuerte. Ofrece uniones excepcionalmente limpias, fuertes y sin fundente al realizar el proceso en un vacío. Este entorno controlado previene la formación de óxidos que pueden comprometer la integridad de la unión, lo que la convierte en la opción superior para aplicaciones de alto rendimiento y misión crítica.

La decisión principal no es si la soldadura fuerte al vacío es "mejor", sino si sus resultados superiores justifican su mayor costo y tiempos de ciclo más lentos para su aplicación específica. Sacrifica la velocidad bruta por una calidad y fiabilidad inigualables.

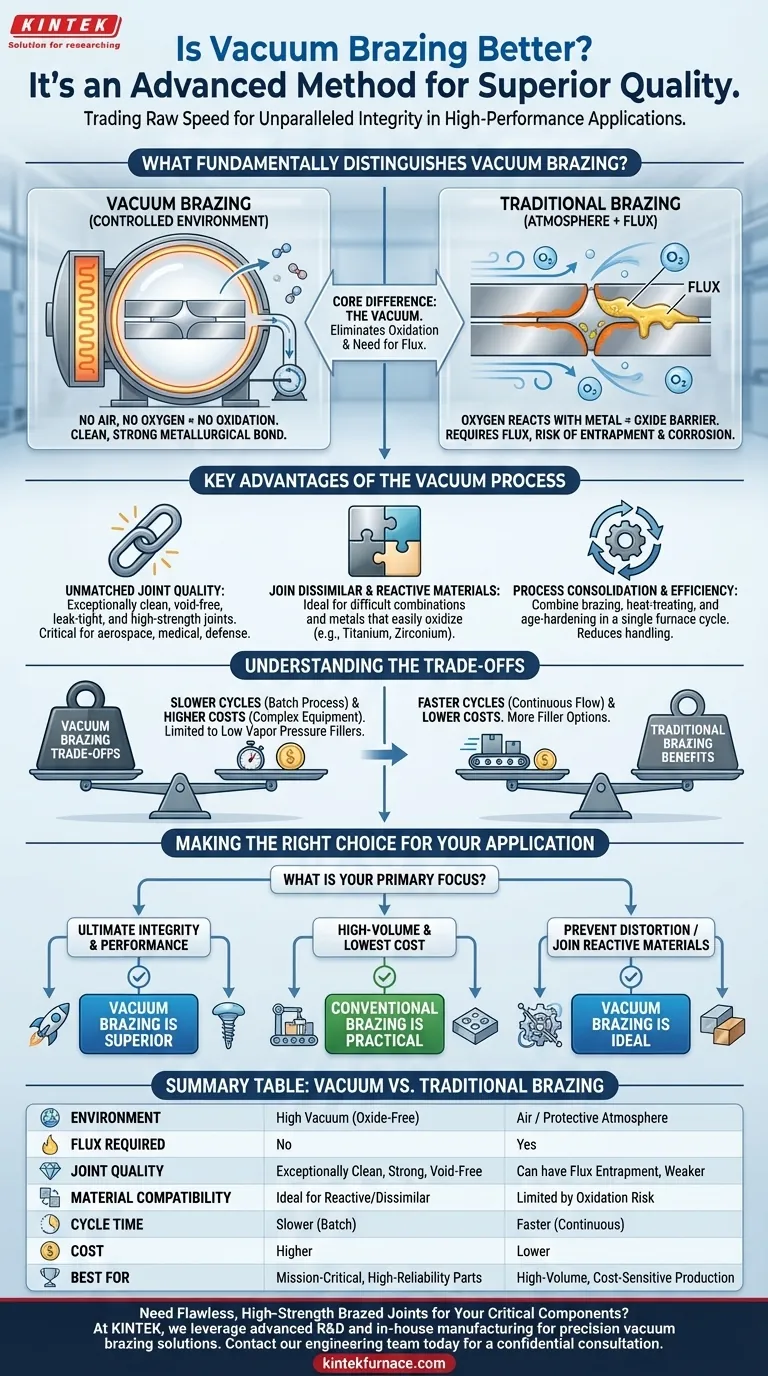

¿Qué distingue fundamentalmente a la soldadura fuerte al vacío?

La soldadura fuerte al vacío es un proceso en el que los componentes se unen utilizando un metal de aportación en una cámara de horno con el aire extraído. Esta diferencia fundamental con la soldadura fuerte tradicional atmosférica o con soplete impulsa todas sus características únicas.

El papel del vacío: prevención de la oxidación

En una atmósfera normal, el calentamiento de los metales hace que reaccionen con el oxígeno, formando óxidos en la superficie. Estas capas de óxido actúan como una barrera, impidiendo que el metal de aportación de soldadura fuerte humedezca y se una correctamente a los materiales base.

Un entorno de vacío elimina el oxígeno. Al eliminar la causa principal de la oxidación, el metal de aportación puede fluir limpiamente y crear una unión metalúrgica directa y potente con los metales base.

Eliminación de la necesidad de fundente

Los métodos tradicionales de soldadura fuerte se basan en un agente químico llamado fundente. El fundente actúa como un agente de limpieza, disolviendo los óxidos y protegiendo el área de la unión de la reoxidación durante el calentamiento.

Debido a que la soldadura fuerte al vacío evita que se formen óxidos en primer lugar, el fundente es completamente innecesario. Esta es una ventaja significativa, ya que elimina el riesgo de que el fundente quede atrapado en la unión, lo que puede causar corrosión y crear un punto débil con el tiempo. También ahorra el costo y la mano de obra de la limpieza posterior a la soldadura fuerte.

Control térmico preciso

Los hornos de vacío ofrecen ciclos de calentamiento y enfriamiento extremadamente uniformes y controlados con precisión. Todo el conjunto se lleva a la temperatura lenta y uniformemente, y se enfría de manera similar controlada.

Este ciclo térmico suave minimiza el estrés residual y la distorsión en la pieza terminada. Esto es fundamental para componentes complejos y de ingeniería de precisión que deben mantener su forma exacta y estabilidad dimensional.

Las ventajas clave del proceso de vacío

El entorno único de un horno de vacío produce un conjunto de beneficios distintos y poderosos que son difíciles de lograr con otros métodos.

Calidad y resistencia de unión inigualables

Al eliminar los óxidos y el potencial de atrapamiento de fundente, la soldadura fuerte al vacío crea uniones excepcionalmente limpias, fuertes y libres de huecos. Esto conduce a un rendimiento superior, sellos herméticos y alta fiabilidad, que son esenciales en industrias como la aeroespacial, médica y de defensa.

Unión de materiales disímiles y reactivos

El entorno controlado e inerte es ideal para unir materiales que de otro modo serían difíciles de conectar. Esto incluye la unión de metales a cerámicas o la unión de metales reactivos como el titanio y el circonio, que se oxidarían instantáneamente en una atmósfera normal.

Consolidación y eficiencia del proceso

Un solo ciclo en un horno de vacío puede combinar múltiples procesos. Por ejemplo, una pieza puede ser soldada, tratada térmicamente y endurecida por envejecimiento, todo en una sola pasada sin salir nunca del horno.

Aunque el ciclo del horno en sí mismo puede ser largo, esta consolidación puede ahorrar un tiempo y una manipulación significativos, lo que lo hace altamente eficiente para piezas complejas que de otro modo requerirían múltiples pasos de fabricación separados.

Comprendiendo las compensaciones

Ningún proceso es superior en todas las situaciones. Los beneficios de la soldadura fuerte al vacío vienen con compensaciones claras e importantes.

Tiempos de ciclo de producción más lentos

La soldadura fuerte al vacío es un proceso por lotes. Las piezas deben cargarse en el horno, debe hacerse el vacío y los ciclos de calentamiento y enfriamiento pueden tardar varias horas. Esto es inherentemente más lento que los métodos de flujo continuo o de una sola pieza, como la soldadura fuerte con soplete o por inducción.

Mayores costos de equipo y operativos

Los hornos de vacío representan una inversión de capital significativa. Son máquinas complejas que requieren conocimientos especializados para operar y mantener, lo que conlleva mayores costos operativos en comparación con configuraciones de soldadura fuerte más simples.

No apto para todos los metales de aportación

Algunos metales de aportación para soldadura fuerte tienen altas presiones de vapor (por ejemplo, los que contienen zinc o cadmio). Cuando se calientan en vacío, estos elementos pueden "evaporarse", alterando la composición del metal de aportación y potencialmente contaminando el horno. Esto limita la elección de materiales de aportación a aquellos con bajas presiones de vapor.

Tomar la decisión correcta para su aplicación

La decisión de utilizar la soldadura fuerte al vacío depende completamente de las prioridades de su proyecto. Sopesar la necesidad de la máxima calidad frente a las limitaciones de costo y velocidad.

- Si su enfoque principal es la máxima integridad y rendimiento de la unión: Para aplicaciones en el sector aeroespacial, dispositivos médicos o motores de alto rendimiento donde el fallo no es una opción, la soldadura fuerte al vacío es la opción superior.

- Si su enfoque principal es la producción de alto volumen de piezas simples al menor costo: Los métodos convencionales como la soldadura fuerte con soplete, por inducción o en horno con fundente o una atmósfera protectora son mucho más prácticos y económicos.

- Si su enfoque principal es prevenir la distorsión de las piezas o unir materiales reactivos: El control térmico preciso y el entorno inerte de la soldadura fuerte al vacío la convierten en la solución ideal.

Elegir el método de unión adecuado requiere que usted haga coincidir las capacidades del proceso con sus objetivos de ingeniería.

Tabla resumen:

| Aspecto | Soldadura fuerte al vacío | Soldadura fuerte tradicional |

|---|---|---|

| Entorno | Alto vacío (previene la oxidación) | Aire o atmósfera protectora |

| Fundente requerido | No | Sí |

| Calidad de la unión | Excepcionalmente limpia, fuerte, sin huecos | Puede tener atrapamiento de fundente, más débil |

| Compatibilidad de materiales | Ideal para metales reactivos/disímiles | Limitada por el riesgo de oxidación |

| Tiempo de ciclo | Más lento (proceso por lotes) | Más rápido (continuo/pieza única) |

| Costo | Mayor costo de equipo/operativo | Menor costo inicial |

| Mejor para | Piezas de misión crítica, alta fiabilidad | Producción de alto volumen, sensible al costo |

¿Necesita uniones soldadas impecables y de alta resistencia para sus componentes críticos?

En KINTEK, aprovechamos nuestra avanzada I+D y fabricación interna para ofrecer soluciones de soldadura fuerte al vacío de precisión adaptadas a sus aplicaciones más exigentes. Nuestra experiencia garantiza:

- Uniones metalúrgicamente perfectas y libres de óxido para componentes aeroespaciales, médicos y de defensa

- Proceso sin fundente que elimina los riesgos de corrosión y la limpieza posterior a la soldadura fuerte

- Control térmico de precisión que minimiza la distorsión en piezas complejas y delicadas

- Personalización profunda de nuestros sistemas de horno de vacío para cumplir con sus requisitos exactos de material y geometría

Permítanos discutir cómo nuestra experiencia en soldadura fuerte al vacío puede mejorar la fiabilidad y el rendimiento de su producto. Contacte a nuestro equipo de ingeniería hoy mismo para una consulta confidencial.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío