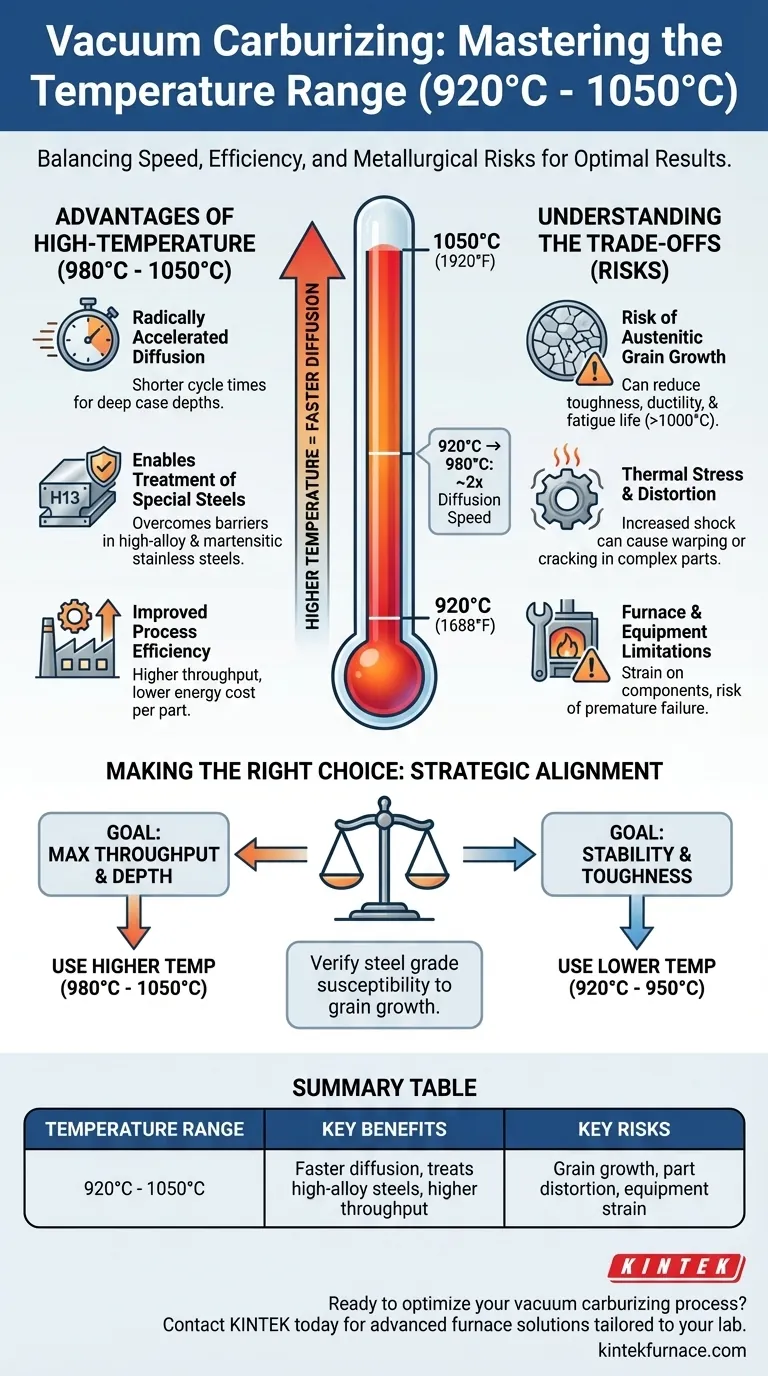

En la carburización al vacío, el rango de temperatura de funcionamiento típico se extiende desde los niveles convencionales alrededor de 920°C hasta un máximo de 1050°C (1920°F). Este amplio rango permite una flexibilidad significativa del proceso, con temperaturas más altas que aceleran drásticamente el ciclo de carburización. Por ejemplo, aumentar la temperatura de 920°C a 980°C puede duplicar eficazmente la velocidad de difusión del carbono.

La capacidad de utilizar altas temperaturas es una ventaja fundamental de la carburización al vacío, pero no es una solución universal. La temperatura óptima es una elección estratégica, que equilibra la necesidad de velocidad y eficiencia con los riesgos metalúrgicos del crecimiento del grano y la distorsión de la pieza.

La ventaja de la carburización a alta temperatura

El principal impulsor para ir más allá de las temperaturas de carburización convencionales es la velocidad. Esto tiene profundas implicaciones tanto para la eficiencia como para la capacidad del material.

Difusión radicalmente acelerada

El calor es el motor de la difusión. Al aumentar la temperatura del proceso, la velocidad a la que los átomos de carbono penetran en la superficie del acero aumenta exponencialmente.

Esta relación significa que lograr una profundidad de capa profunda, que podría llevar muchas horas a 920°C, se puede lograr en una fracción del tiempo a 980°C o más. Esto se traduce directamente en tiempos de ciclo más cortos.

Permite el tratamiento de aceros especiales

Muchas aleaciones modernas de alto rendimiento presentan desafíos para la carburización tradicional. Su alto contenido de cromo y otros elementos de aleación pueden inhibir la absorción de carbono.

La carburización al vacío a temperaturas elevadas proporciona la energía necesaria para superar estas barreras. Es particularmente efectiva para aceros inoxidables martensíticos, aceros para herramientas como el H13, y otras calidades de alta aleación donde se requiere una superficie dura y resistente al desgaste.

Eficiencia mejorada del proceso

Los tiempos de ciclo más cortos conducen directamente a una mayor eficiencia operativa. Un horno puede procesar más cargas por día, aumentando el rendimiento y reduciendo el costo energético asociado con cada componente. Esto convierte a la carburización al vacío a alta temperatura en una opción altamente económica para la producción de gran volumen.

Comprensión de las compensaciones

Si bien las temperaturas más altas ofrecen beneficios significativos, también introducen compensaciones metalúrgicas y mecánicas críticas que deben gestionarse.

El riesgo de crecimiento del grano austenítico

Mantener el acero a temperaturas muy altas, especialmente por encima de 1000°C, fomenta el crecimiento de granos austeníticos dentro de la microestructura del material.

Tras el temple, los granos grandes pueden conducir a una reducción de la tenacidad, la ductilidad y la vida a la fatiga. Esta es una consideración crítica para componentes sometidos a altos impactos o cargas cíclicas.

Estrés térmico y distorsión

Una mayor diferencia de temperatura entre la etapa de carburización y el medio de temple aumenta el choque térmico.

Esto puede provocar una mayor distorsión de la pieza, lo cual es una preocupación importante para componentes con geometrías complejas o tolerancias dimensionales ajustadas. En casos severos, incluso puede causar grietas.

Limitaciones del horno y equipo

Operar constantemente a temperaturas superiores a 1000°C somete a una tensión significativa a los componentes del horno, como los elementos calefactores y el aislamiento.

No todos los hornos de vacío están diseñados o clasificados para un funcionamiento continuo en el extremo superior de este rango de temperatura. Forzar el equipo más allá de sus límites de diseño puede provocar fallas prematuras y costosos tiempos de ininactividad.

Tomar la decisión correcta para su objetivo

Seleccionar la temperatura correcta no se trata de encontrar un único número "mejor"; se trata de alinear los parámetros del proceso con su objetivo de ingeniería específico.

- Si su enfoque principal es el máximo rendimiento y las profundidades de caja profundas: Utilice temperaturas más altas (980°C a 1050°C), pero verifique que su grado de acero específico no sea excesivamente susceptible a un crecimiento perjudicial del grano.

- Si su enfoque principal es el tratamiento de aceros de alta aleación o inoxidables: Las temperaturas más altas suelen ser un requisito previo para lograr la absorción de carbono y la formación de carburos necesarias para un endurecimiento superficial eficaz.

- Si su enfoque principal es la estabilidad dimensional y la tenacidad de los componentes: Opere en el rango inferior más convencional (920°C a 950°C) para minimizar el estrés térmico y evitar el crecimiento excesivo del grano.

En última instancia, dominar la carburización al vacío radica en seleccionar estratégicamente la temperatura que mejor se alinee con su material, la geometría del componente y los requisitos de rendimiento final.

Tabla resumen:

| Rango de temperatura | Beneficios clave | Riesgos clave |

|---|---|---|

| 920°C - 1050°C | Difusión más rápida, trata aceros de alta aleación, mayor rendimiento | Crecimiento del grano, distorsión de la pieza, tensión del equipo |

¿Listo para optimizar su proceso de carburización al vacío? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas para su laboratorio. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Contáctenos hoy para mejorar la eficiencia y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización