En resumen, el tratamiento térmico al vacío puede realizar casi todos los procesos de tratamiento térmico convencionales. Esto incluye operaciones críticas como el temple, el recocido, el revenido y los métodos de endurecimiento superficial como la cementación y la nitruración. Todos estos procesos se ejecutan en un ambiente controlado y libre de contaminación, que es la razón principal para elegir esta tecnología.

La ventaja fundamental del tratamiento térmico al vacío no es solo la variedad de procesos que puede realizar, sino su capacidad para eliminar la contaminación atmosférica. Esto asegura un acabado superficial limpio y brillante y propiedades del material altamente uniformes que a menudo son imposibles de lograr con los métodos tradicionales basados en la atmósfera.

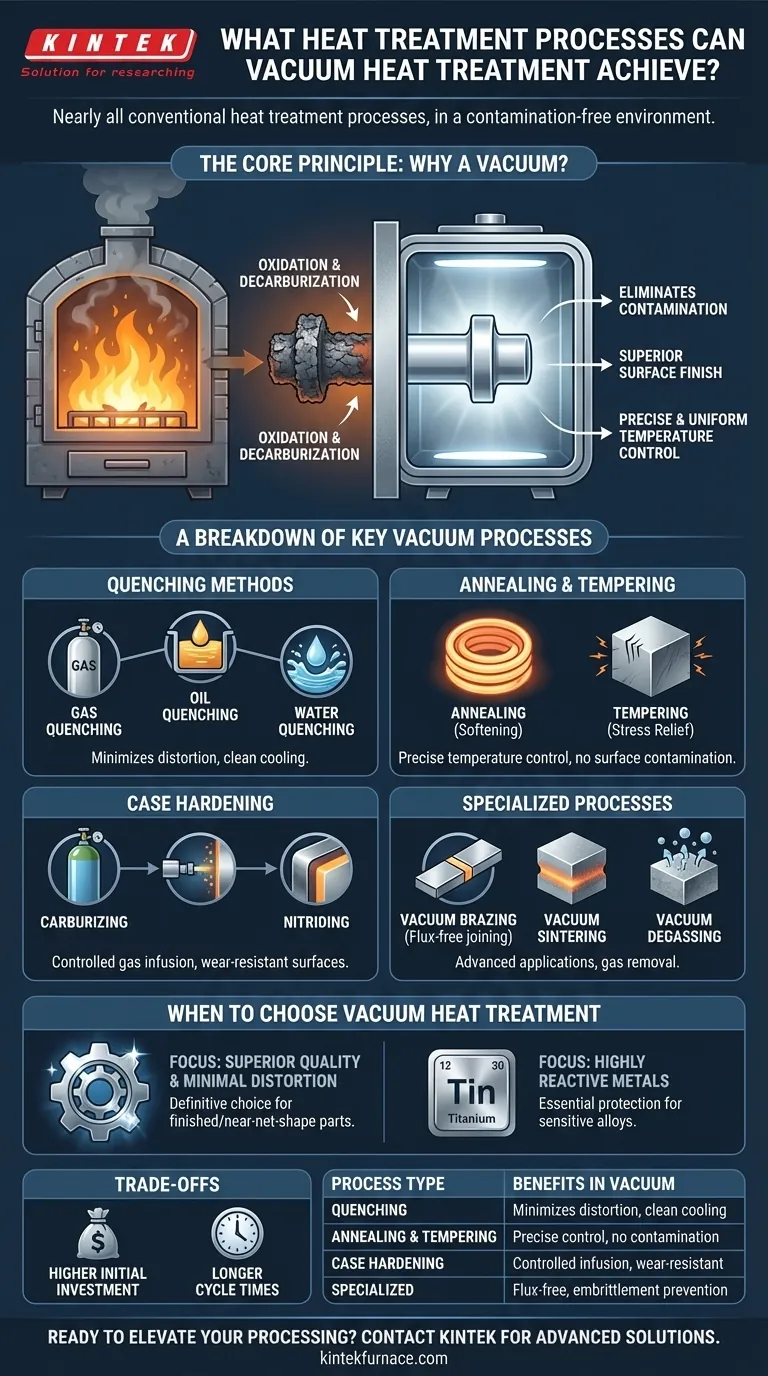

El Principio Fundamental: ¿Por qué un Vacío?

La decisión de utilizar un horno de vacío se centra en lograr un nivel de calidad y control que es difícil con otros métodos. El vacío en sí mismo no es el tratamiento; es el ambiente perfecto para que ocurra el tratamiento.

Eliminación de la Oxidación y la Descarburación

En un horno tradicional, el aire ambiente reacciona con la superficie caliente del metal. Esto provoca oxidación (formación de cascarilla) y puede conducir a la descarburación (la pérdida de carbono de la superficie del acero), lo que ablanda el material.

Al eliminar el aire, un horno de vacío previene estas reacciones perjudiciales. Este es el beneficio más importante de la tecnología.

Asegurando un Acabado Superficial Superior

Debido a que no hay oxidación, las piezas salen del horno de vacío con una superficie limpia, brillante y a menudo reluciente. Esto reduce o elimina significativamente la necesidad de operaciones de limpieza posteriores al tratamiento, como el granallado o el decapado químico, ahorrando tiempo y costes.

Control de Temperatura Preciso y Uniforme

El calentamiento en vacío se produce principalmente por radiación. Esto permite un control de temperatura extremadamente preciso y uniforme en toda la pieza, minimizando la distorsión y asegurando propiedades metalúrgicas consistentes.

Un Desglose de los Procesos Clave al Vacío

Un horno de vacío es una herramienta versátil capaz de ejecutar una amplia gama de procesos térmicos con alta precisión.

Métodos de Temple

El temple (enfriamiento rápido) es fundamental para endurecer el acero. Los hornos de vacío pueden realizar varios tipos de temple al rellenar la cámara sellada con un medio específico.

- Temple por Gas: Se utiliza gas inerte a alta presión (como nitrógeno o argón) para un temple limpio y controlado. Esto es común para aceros para herramientas y aleaciones donde se debe minimizar la distorsión.

- Temple en Aceite: La pieza calentada se baja a un baño de aceite integrado y sellado. Esto proporciona una velocidad de enfriamiento más rápida que el gas para las aleaciones que lo requieren.

- Temple en Agua: Similar al temple en aceite, pero utiliza agua para un temple aún más agresivo. Esto es menos común debido al alto riesgo de distorsión.

Recocido y Revenido

El recocido (ablandamiento) y el revenido (reducción de la fragilidad después del endurecimiento) se benefician del control preciso de la temperatura y los tiempos de mantenimiento posibles en un vacío. El ambiente limpio asegura que la química superficial del material no se altere.

Endurecimiento Superficial (Cementación y Nitruración)

El endurecimiento superficial crea una superficie dura y resistente al desgaste sobre un núcleo más blando. Aunque parezca contradictorio, esto también se realiza en un horno de vacío.

El proceso comienza en vacío para limpiar y calentar la pieza. Luego, se introduce una pequeña cantidad de gas reactivo controlada con precisión (por ejemplo, acetileno para la cementación o amoníaco para la nitruración) a baja presión para infundir la superficie con carbono o nitrógeno.

Procesos Especializados de Alta Temperatura

El ambiente limpio y controlado de un horno de vacío es ideal para aplicaciones avanzadas como:

- Soldadura Fuerte al Vacío (Brazing): Unión de materiales utilizando un metal de aporte sin usar fundente, lo que resulta en una unión extremadamente fuerte y limpia.

- Sinterización al Vacío: Fusión de materiales en polvo para crear un objeto sólido.

- Desgasificación al Vacío: Eliminación de gases atrapados como el hidrógeno de un material, lo que puede prevenir la fragilización.

Comprendiendo las Compensaciones

Aunque potente, el tratamiento térmico al vacío no es la solución universal para todas las aplicaciones. La objetividad requiere reconocer sus limitaciones.

Mayor Inversión Inicial

Los hornos de vacío son máquinas complejas que representan un coste de capital significativamente mayor en comparación con los hornos atmosféricos convencionales.

Tiempos de Ciclo Potencialmente Más Largos

La necesidad de evacuar la cámara a un vacío, seguida de rampas de calentamiento y enfriamiento controladas, puede resultar en tiempos de ciclo totales más largos en comparación con algunas operaciones de hornos atmosféricos continuos.

El Mito de un Vacío "Perfecto"

El término "vacío" se refiere a un ambiente de baja presión, no a un vacío perfecto. La calidad del vacío es fundamental, y para procesos como la cementación o el temple por gas, se introducen intencionalmente gases específicos de nuevo en la cámara.

Tomando la Decisión Correcta para su Aplicación

Seleccionar el proceso térmico adecuado depende completamente de su material, la geometría de la pieza y los requisitos de rendimiento finales.

- Si su enfoque principal es una calidad superficial superior y una distorsión mínima: El tratamiento térmico al vacío es la opción definitiva, especialmente para piezas terminadas o de forma cercana al acabado donde el posprocesamiento es indeseable.

- Si su enfoque principal es procesar metales altamente reactivos (como el titanio) o aleaciones sensibles: El ambiente inerte de un horno de vacío proporciona una protección esencial contra la contaminación que arruinaría el material en una atmósfera estándar.

- Si su enfoque principal es la producción de gran volumen y bajo coste donde la oxidación superficial es aceptable: Los hornos atmosféricos tradicionales pueden ofrecer una solución más económica para piezas y materiales simples.

Comprender estos principios básicos le permite seleccionar el método de tratamiento térmico que ofrece el resultado metalúrgico preciso que su proyecto demanda.

Tabla Resumen:

| Tipo de Proceso | Aplicaciones Clave | Beneficios en Vacío |

|---|---|---|

| Temple | Temple por Gas, Aceite, Agua | Minimiza la distorsión, enfriamiento limpio |

| Recocido y Revenido | Ablandamiento, alivio de tensiones | Control preciso de la temperatura, sin contaminación superficial |

| Endurecimiento Superficial | Cementación, Nitruración | Infusión controlada de gas, superficies resistentes al desgaste |

| Procesos Especializados | Soldadura Fuerte, Sinterización, Desgasificación | Unión sin fundente, eliminación de gas para prevenir la fragilización |

¿Listo para elevar el procesamiento de sus materiales con tratamiento térmico libre de contaminación? Aprovechando la excepcional I+D y la fabricación interna, KINTEK proporciona diversos laboratorios con soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras soluciones adaptadas pueden mejorar la eficiencia de su laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso