En esencia, un horno de recocido al vacío reduce la contaminación al cambiar fundamentalmente el ambiente en el que se calienta el metal. Al eliminar los gases atmosféricos como el oxígeno y el nitrógeno, previene las reacciones químicas —principalmente la oxidación— que contaminan la superficie del metal, lo que da como resultado una pieza de trabajo más limpia y elimina la necesidad de procesos de limpieza secundarios que generan contaminación.

El término "contaminación" en el recocido al vacío se refiere menos a las emisiones y más a la prevención de la contaminación superficial en el propio material. Al crear un ambiente de alto vacío, el horno detiene la oxidación y otras reacciones antes de que puedan comenzar.

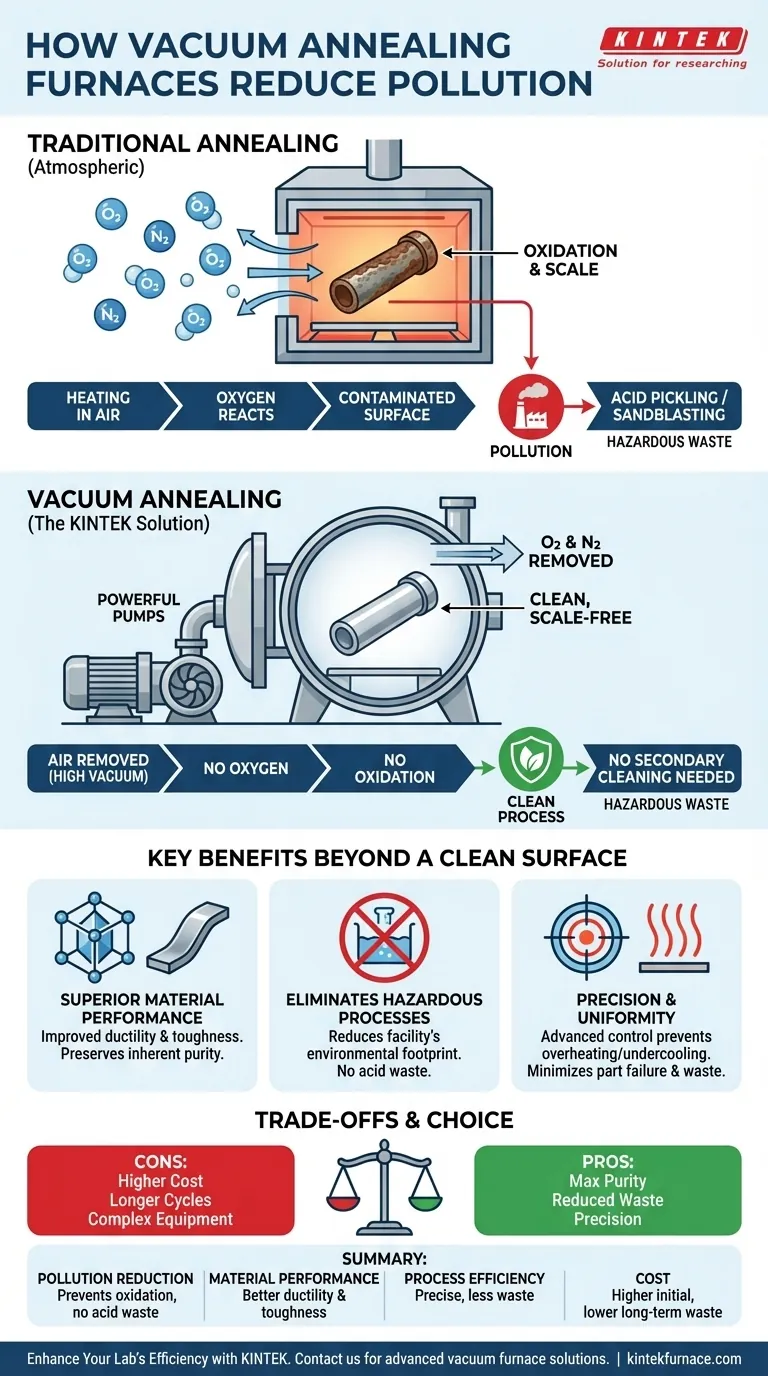

El Principio Básico: Eliminación de la Atmósfera Reactiva

Para entender los beneficios del vacío, primero debemos comprender qué sucede en un horno tradicional. La innovación central del recocido al vacío es la eliminación de la principal fuente de contaminación: el propio aire.

Cómo Funciona el Recocido Tradicional

En un proceso de recocido estándar, una pieza de metal se calienta, se mantiene a una temperatura específica y luego se enfría. Cuando se realiza en presencia de aire, el oxígeno reacciona agresivamente con la superficie caliente del metal, creando una capa de óxido.

Esta capa de óxido es una forma de contaminación que degrada el acabado superficial y puede afectar negativamente las propiedades del material.

El Papel del Vacío

Un horno de recocido al vacío primero sella la pieza de trabajo en una cámara aislada y luego utiliza potentes bombas para eliminar el aire, creando un ambiente de alto vacío.

Este proceso elimina los elementos reactivos —principalmente oxígeno y nitrógeno— que de otro modo interactuarían con el material a altas temperaturas. La pieza de trabajo se calienta y enfría dentro de este espacio controlado e inerte.

Prevención de la Oxidación y la Contaminación

Al no haber oxígeno presente, la oxidación simplemente no puede ocurrir. La superficie del metal permanece limpia, brillante y sin contaminar durante todo el ciclo de calentamiento y enfriamiento.

Esto preserva directamente la pureza inherente y las características de rendimiento del material, ya que la superficie no se altera por reacciones químicas no deseadas.

Beneficios Más Allá de una Superficie Más Limpia

Prevenir la contaminación de la superficie tiene efectos profundos en el producto final, mejorando no solo su apariencia sino también sus propiedades mecánicas fundamentales. Este control del proceso también reduce los residuos de operaciones secundarias.

Rendimiento Superior del Material

Operar en vacío permite un alivio de tensiones y una recristalización altamente efectivos. El resultado es una estructura cristalina mejorada, que aumenta la plasticidad (ductilidad) y la tenacidad del material.

Este entorno de procesamiento limpio asegura que las mejoras de rendimiento del recocido no se vean comprometidas por las impurezas de la superficie.

Eliminación de Procesos Secundarios Peligrosos

Dado que las piezas salen de un horno de vacío limpias y sin incrustaciones, a menudo se elimina la necesidad de pasos de limpieza posteriores al recocido, como el chorro de arena o el decapado ácido.

Estos procesos secundarios son en sí mismos fuentes significativas de contaminación, ya que los baños de ácido crean residuos químicos peligrosos. Al producir una pieza limpia directamente, el horno de vacío reduce indirectamente la huella ambiental general de la instalación.

Precisión y Uniformidad

Los sistemas avanzados de control de temperatura permiten un calentamiento extremadamente preciso y uniforme dentro de la cámara de vacío. Esto evita el sobrecalentamiento o el enfriamiento insuficiente, asegurando que cada pieza en un lote reciba exactamente el mismo tratamiento.

Este alto grado de repetibilidad minimiza el fallo de las piezas y el desperdicio de material, lo que contribuye a una operación más eficiente y menos derrochadora.

Comprendiendo las Ventajas y Desventajas

Aunque es muy efectivo, el recocido al vacío no es la opción predeterminada para todas las aplicaciones. La tecnología implica compromisos específicos en costo, complejidad y tiempo de ciclo que deben considerarse.

Costos de Equipo y Operación

Los hornos de vacío son máquinas complejas que involucran cámaras selladas, sistemas de bombeo robustos y controles sofisticados. Esto resulta en una mayor inversión inicial y potencialmente mayores costos de mantenimiento en comparación con los hornos atmosféricos más simples.

Tiempos de Ciclo y Rendimiento

Alcanzar un alto vacío antes de que pueda comenzar el ciclo de calentamiento añade tiempo al proceso general. Para piezas de gran volumen y bajo margen, este tiempo de ciclo más largo puede afectar el rendimiento de producción general.

Idoneidad de la Aplicación

Para materiales donde la oxidación superficial no es una preocupación crítica o para aplicaciones donde un paso de mecanizado posterior eliminará la superficie exterior de todos modos, el gasto adicional del procesamiento al vacío puede no ser justificable.

Tomando la Decisión Correcta para su Objetivo

Seleccionar el proceso de recocido correcto requiere alinear las capacidades de la tecnología con el resultado más importante de su proyecto.

- Si su enfoque principal es la máxima pureza del material y un acabado superficial impecable: El recocido al vacío es la elección definitiva, ya que es la única forma de prevenir completamente la oxidación.

- Si su enfoque principal es reducir los residuos peligrosos del post-procesamiento: El recocido al vacío es altamente efectivo, ya que produce una pieza limpia que no requiere limpieza ácida secundaria.

- Si su enfoque principal es el alivio de tensiones rentable para componentes no críticos: El recocido atmosférico tradicional puede proporcionar una solución más económica si la calidad de la superficie no es una prioridad máxima.

En última instancia, elegir un horno de vacío es una decisión para priorizar la integridad del material y la pureza del proceso desde el principio.

Tabla Resumen:

| Aspecto | Beneficio Clave |

|---|---|

| Reducción de la Contaminación | Previene la oxidación y elimina la necesidad de procesos de limpieza secundarios como el decapado ácido, reduciendo los residuos peligrosos |

| Rendimiento del Material | Mejora la ductilidad y la tenacidad al mantener la pureza de la superficie y mejorar la estructura cristalina |

| Eficiencia del Proceso | Ofrece control preciso de la temperatura y uniformidad, minimizando fallas de piezas y desperdicio de material |

| Consideraciones de Costo | Mayor inversión inicial pero reduce los residuos a largo plazo y los costos de procesamiento secundario |

¿Listo para mejorar la eficiencia de su laboratorio con un recocido sin contaminación? Aprovechando una I+D excepcional y fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos de recocido al vacío pueden ofrecer una pureza de material superior y reducir el impacto ambiental para sus aplicaciones específicas.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?