En esencia, un horno de vacío procesa materiales en un ambiente desprovisto de aire para evitar la contaminación, mientras que un horno de atmósfera reemplaza el aire con un gas específico y controlado para permitir o prevenir ciertas reacciones. La diferencia fundamental radica en si necesita eliminar la atmósfera por completo para una pureza máxima o reemplazarla para lograr un resultado químico específico.

La elección entre un horno de vacío y un horno de atmósfera no se trata de cuál es "mejor", sino de qué ambiente se requiere para su proceso. Un horno de vacío proporciona pureza al crear un vacío, mientras que un horno de atmósfera proporciona control al introducir un gas específico.

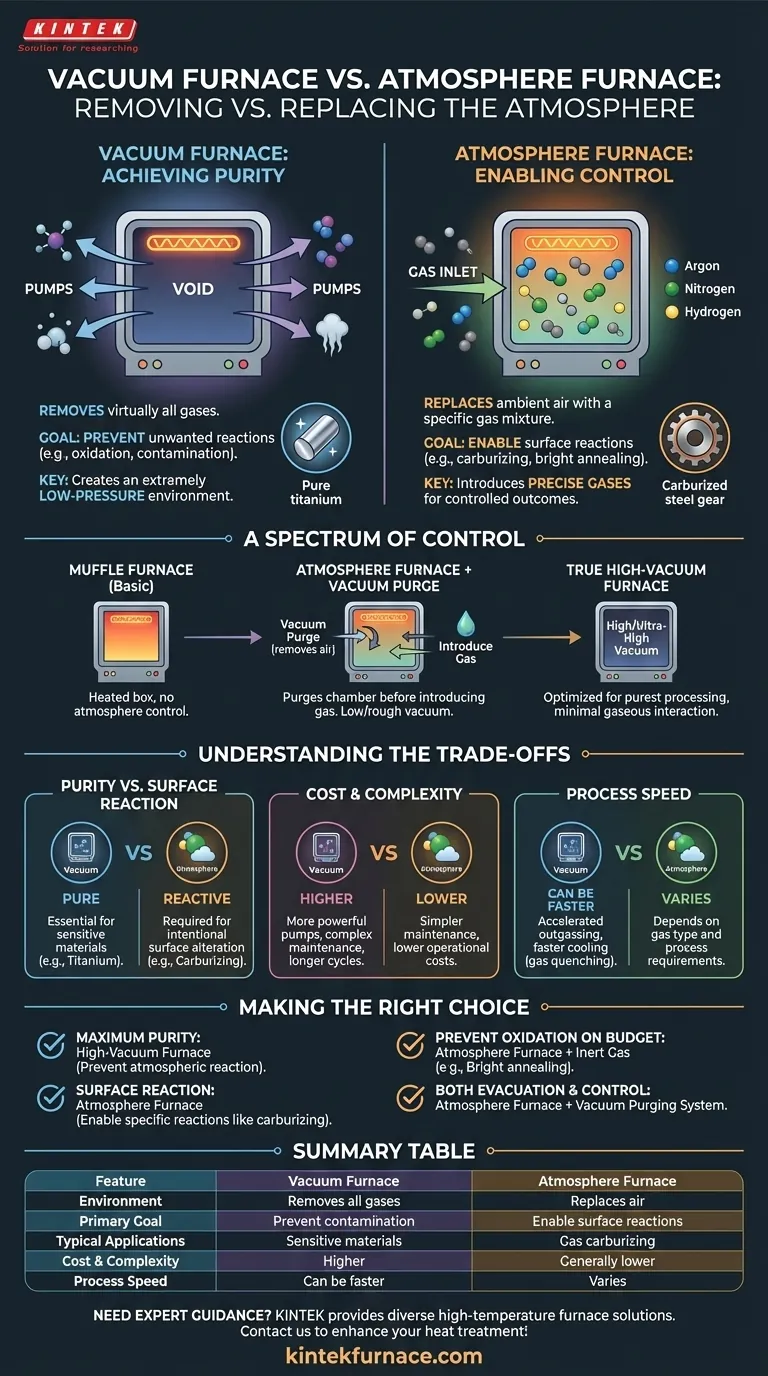

La diferencia fundamental: Eliminar frente a reemplazar la atmósfera

La distinción principal entre estas dos tecnologías es cómo gestionan el entorno que rodea al material que se está calentando. Este único factor dicta sus capacidades, aplicaciones y limitaciones.

Cómo un horno de vacío logra la pureza

Un horno de vacío utiliza una o más bombas para eliminar prácticamente todos los gases de una cámara sellada antes de que comience el calentamiento. Esto crea un ambiente de presión extremadamente baja.

El objetivo principal es prevenir reacciones no deseadas. Al eliminar el oxígeno, el nitrógeno y el vapor de agua, se elimina el riesgo de oxidación, descarburación y otras formas de contaminación atmosférica que pueden comprometer la integridad de un material a altas temperaturas.

Cómo un horno de atmósfera permite el control

Un horno de atmósfera también comienza con una cámara sellada, pero su propósito es reemplazar el aire ambiente con una mezcla de gases precisa. Esto a menudo se denomina tratamiento térmico de atmósfera controlada.

Los gases comúnmente introducidos incluyen gases inertes como el argón o el nitrógeno para prevenir la oxidación, o gases reactivos como el hidrógeno o el metano para cambiar activamente la superficie del material, como se ve en procesos como la carburización gaseosa.

Un espectro de control: No siempre una elección binaria

La línea entre estos tipos de hornos puede difuminarse, ya que muchos sistemas modernos incorporan características de ambos. Comprender este espectro es clave para seleccionar el equipo adecuado.

El horno de mufla como base

En el nivel más simple, un horno de mufla es solo una caja calentada con una cámara cerrada (la mufla) que separa el material de los elementos calefactores. Los hornos de mufla básicos no tienen control atmosférico.

Hornos de atmósfera con capacidad de vacío

Muchos hornos de atmósfera incluyen un sistema de vacío. Sin embargo, su propósito suele ser purgar la cámara de aire antes de introducir la mezcla de gases deseada.

Esto asegura que la atmósfera controlada sea pura y no esté contaminada por el aire residual. Estos sistemas generalmente operan a un vacío bajo o "basto" y no están diseñados para el procesamiento de alto vacío.

El verdadero horno de alto vacío

Un horno de vacío dedicado está diseñado para alcanzar y mantener presiones mucho más bajas (vacío alto o ultra alto). Todo su diseño, desde los sellos hasta los sistemas de bombeo, está optimizado para crear el ambiente de procesamiento más puro posible, libre de cualquier interacción gaseosa.

Comprendiendo las compensaciones

Elegir el horno adecuado requiere una comprensión clara de su material, sus objetivos de proceso y sus limitaciones operativas.

Pureza frente a reacción superficial

El factor más crítico es el resultado deseado. Si su material es altamente sensible a cualquier impureza (por ejemplo, titanio, metales refractarios), un horno de vacío es esencial para preservar sus propiedades químicas y mecánicas.

Si su objetivo es alterar intencionalmente la superficie del material (por ejemplo, endurecer acero mediante carburización), necesita explícitamente los gases reactivos proporcionados por un horno de atmósfera.

Costo y complejidad

Generalmente, los hornos de atmósfera diseñados para purga a baja presión y rellenado de gas pueden tener costos operativos más bajos y requisitos de mantenimiento más simples que los sistemas de alto vacío.

Los hornos de alto vacío son instrumentos más complejos. Requieren sistemas de bombeo más potentes y sofisticados, un mantenimiento más riguroso y, a menudo, tienen tiempos de ciclo más largos debido a la necesidad de alcanzar y mantener presiones muy bajas.

Velocidad del proceso

Para ciertas aplicaciones, un horno de vacío puede ser más rápido. El ambiente de vacío puede acelerar la desgasificación del material y, en algunos diseños, facilitar ciclos de enfriamiento más rápidos (enfriamiento con gas) sin el riesgo de oxidación.

Tomar la decisión correcta para su proceso

Su decisión debe guiarse por las condiciones ambientales específicas que su material requiere durante el tratamiento térmico.

- Si su enfoque principal es la máxima pureza y la prevención de cualquier reacción atmosférica: Un horno de alto vacío dedicado es la herramienta correcta.

- Si su enfoque principal es permitir una reacción superficial específica como la carburización o la nitruración: Un horno de atmósfera es la única tecnología que puede proporcionar los gases reactivos necesarios.

- Si su enfoque principal es simplemente prevenir la oxidación con un presupuesto limitado (por ejemplo, recocido brillante): Un horno de atmósfera rellenado con un gas inerte económico como el nitrógeno es la solución más rentable.

- Si su proceso requiere tanto una evacuación inicial como un entorno de gas controlado posterior: Necesita un horno de atmósfera equipado con un sistema de purga de vacío adecuado.

En última instancia, la selección del horno adecuado comienza con una comprensión clara de si su proceso necesita ocurrir en la nada, o en algo muy específico.

Tabla resumen:

| Característica | Horno de vacío | Horno de atmósfera |

|---|---|---|

| Entorno | Elimina todos los gases para lograr pureza | Reemplaza el aire con gases específicos para el control |

| Objetivo principal | Prevenir la contaminación (por ejemplo, oxidación) | Permitir reacciones superficiales (por ejemplo, carburización) |

| Aplicaciones típicas | Procesamiento de materiales sensibles como el titanio | Procesos como la carburización gaseosa o el recocido brillante |

| Costo y complejidad | Mayor debido a los avanzados sistemas de vacío | Generalmente menor y más simple |

| Velocidad del proceso | Puede ser más rápido con desgasificación acelerada | Varía según el tipo de gas y los requisitos del proceso |

¿Necesita orientación experta para seleccionar el horno ideal para su laboratorio? Aprovechando una excepcional I+D y fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos mejorar sus procesos de tratamiento térmico con soluciones a medida.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso