En resumen, el proceso de evacuación utiliza un sistema de vacío dedicado para bombear mecánicamente el aire y otros gases de una cámara de horno sellada. Este sistema, compuesto por bombas de vacío, válvulas y medidores, reduce la presión interna a un nivel específico y predeterminado antes de que comience el ciclo de calentamiento. El objetivo principal es crear un ambiente controlado y con bajo contenido de oxígeno.

La evacuación es más que solo eliminar el aire; es el paso fundamental para lograr el control metalúrgico. Al crear un casi vacío, se previenen reacciones químicas no deseadas como la oxidación, asegurando que la integridad y el acabado superficial del material se conserven a altas temperaturas.

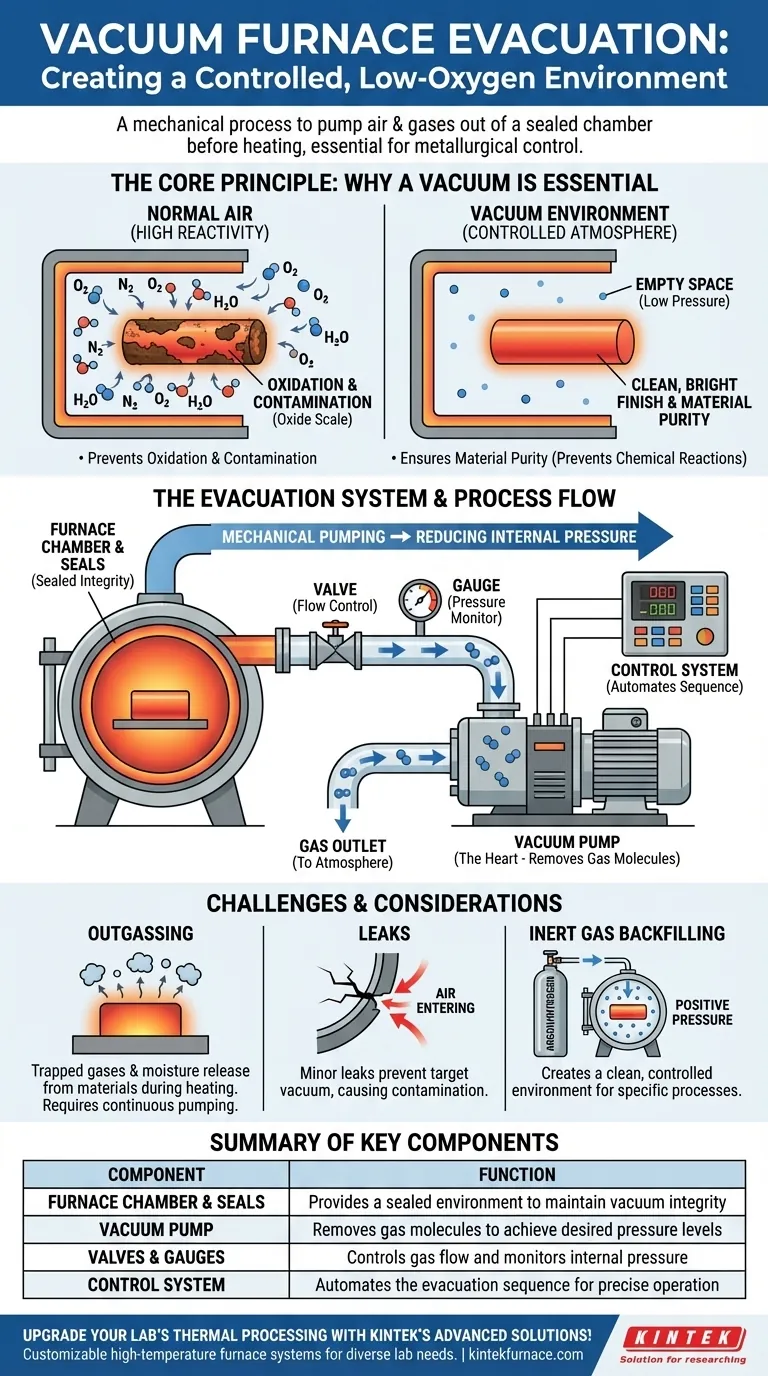

El Principio Fundamental: Por qué un Vacío es Esencial

La razón principal para operar un horno bajo vacío es controlar la atmósfera que rodea la pieza de trabajo. A temperaturas elevadas, los materiales se vuelven significativamente más reactivos, y los gases presentes en el aire normal pueden causar efectos indeseables.

Prevención de la Oxidación y Contaminación

El beneficio más inmediato es la eliminación del oxígeno. A altas temperaturas, el oxígeno reaccionará fácilmente con la superficie de la mayoría de los metales, creando una capa de óxido. Un ambiente de vacío elimina eficazmente esta posibilidad, lo que resulta en un acabado de pieza limpio y brillante.

Garantía de la Pureza del Material

Más allá del oxígeno, el sistema de vacío elimina otros gases atmosféricos y la humedad. Esto previene reacciones químicas no deseadas que podrían alterar la composición, las propiedades mecánicas o el rendimiento del material, lo cual es crítico para aplicaciones de alta pureza.

Un Análisis Detallado del Sistema de Evacuación

El proceso de evacuación no es función de un solo componente, sino de un sistema integrado que trabaja en conjunto.

La Cámara del Horno y los Sellos

El proceso comienza con una cámara de horno sellada o "carcasa". La integridad de este recipiente y sus sellos es fundamental para asegurar que se pueda lograr y mantener un vacío sin fugas.

La Bomba de Vacío

Este es el corazón del sistema. La bomba de vacío es responsable de eliminar físicamente las moléculas de gas de la cámara sellada, transfiriéndolas a la atmósfera exterior. El tipo y la potencia de la bomba determinan qué tan baja presión (o qué tan "profundo" un vacío) se puede lograr.

Válvulas y Dispositivos de Medición

Las válvulas se utilizan para aislar la cámara del horno de la bomba y para controlar el flujo de gases. Un dispositivo de medición de vacío, o manómetro, monitorea constantemente la presión dentro de la cámara, proporcionando la retroalimentación necesaria para saber cuándo se ha alcanzado el nivel de vacío objetivo.

El Sistema de Control

Un horno de vacío moderno utiliza un sistema de control automatizado. Este sistema orquesta toda la secuencia, activando las bombas para iniciar la evacuación y permitiendo que los elementos calefactores se enciendan solo después de que se confirme el nivel de vacío requerido.

Comprensión de las Ventajas, Desventajas y los Errores Comunes

Si bien crear un vacío es muy beneficioso, el proceso implica consideraciones clave y desafíos potenciales que deben gestionarse para una operación exitosa.

Nivel de Vacío vs. Tiempo de Proceso

Lograr un vacío muy profundo requiere sistemas de bombeo más potentes y significativamente más tiempo. Para muchos procesos, un vacío moderado que simplemente elimine el oxígeno reactivo es suficiente y más económico que lograr un vacío "duro".

El Problema de la Desgasificación

A medida que la pieza de trabajo y los componentes internos del horno se calientan, pueden liberar gases y humedad atrapados en un proceso llamado desgasificación. El sistema de vacío debe continuar operando durante el ciclo de calentamiento para eliminar estos gases liberados y mantener la presión deseada.

Fugas en el Sistema

Incluso una pequeña fuga en un sello o accesorio puede impedir que el horno alcance su nivel de vacío objetivo. Esto permite que el oxígeno y otros contaminantes entren en la cámara, anulando el propósito del proceso y potencialmente arruinando la pieza de trabajo.

Re-llenado con Gas Inerte

Un vacío no siempre es la atmósfera de procesamiento final. A menudo, la cámara se evacua para eliminar contaminantes y luego se re-llena con un gas inerte de alta pureza, como argón o nitrógeno. Esto crea un ambiente limpio y de presión positiva para procesos específicos como la soldadura fuerte o el enfriamiento rápido con gas.

Tomar la Decisión Correcta para su Objetivo

Los parámetros específicos del proceso de evacuación deben adaptarse al material que se procesa y al resultado deseado.

- Si su enfoque principal es prevenir la oxidación superficial (por ejemplo, recocido brillante): Un vacío moderado para eliminar la mayor parte del oxígeno atmosférico suele ser suficiente y eficiente.

- Si su enfoque principal es el procesamiento de alta pureza (por ejemplo, fabricación de implantes médicos o soldadura fuerte aeroespacial): Un vacío más profundo es fundamental para eliminar trazas de contaminantes y gestionar la desgasificación de manera efectiva.

- Si su enfoque principal es el calentamiento y enfriamiento controlados: Utilice la evacuación para crear una base limpia y luego vuelva a llenar con un gas inerte para proporcionar una transferencia de calor uniforme y permitir un enfriamiento rápido con gas.

En última instancia, dominar el proceso de evacuación es fundamental para lograr resultados predecibles y de alta calidad en el procesamiento térmico moderno.

Tabla Resumen:

| Componente | Función |

|---|---|

| Cámara del Horno y Sellos | Proporciona un ambiente sellado para mantener la integridad del vacío |

| Bomba de Vacío | Elimina las moléculas de gas para alcanzar los niveles de presión deseados |

| Válvulas y Manómetros | Controla el flujo de gas y monitorea la presión interna |

| Sistema de Control | Automatiza la secuencia de evacuación para una operación precisa |

¡Mejore el procesamiento térmico de su laboratorio con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y los resultados. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material