En esencia, un horno de temple por gas al vacío es un sistema altamente controlado para el tratamiento térmico de materiales a través de un proceso de dos pasos. Primero, el material se calienta a una temperatura específica dentro de una cámara de alto vacío para prevenir la oxidación y la contaminación. Segundo, se enfría rápidamente (templa) introduciendo un gas inerte a alta presión, lo que permite un control preciso sobre las propiedades finales del material.

La ventaja fundamental del temple por gas al vacío no es solo la velocidad de enfriamiento, sino un control inigualable. Proporciona un entorno limpio, predecible y uniforme para lograr propiedades metalúrgicas específicas en aleaciones de alto rendimiento, minimizando al mismo tiempo la distorsión de la pieza común con el temple líquido tradicional.

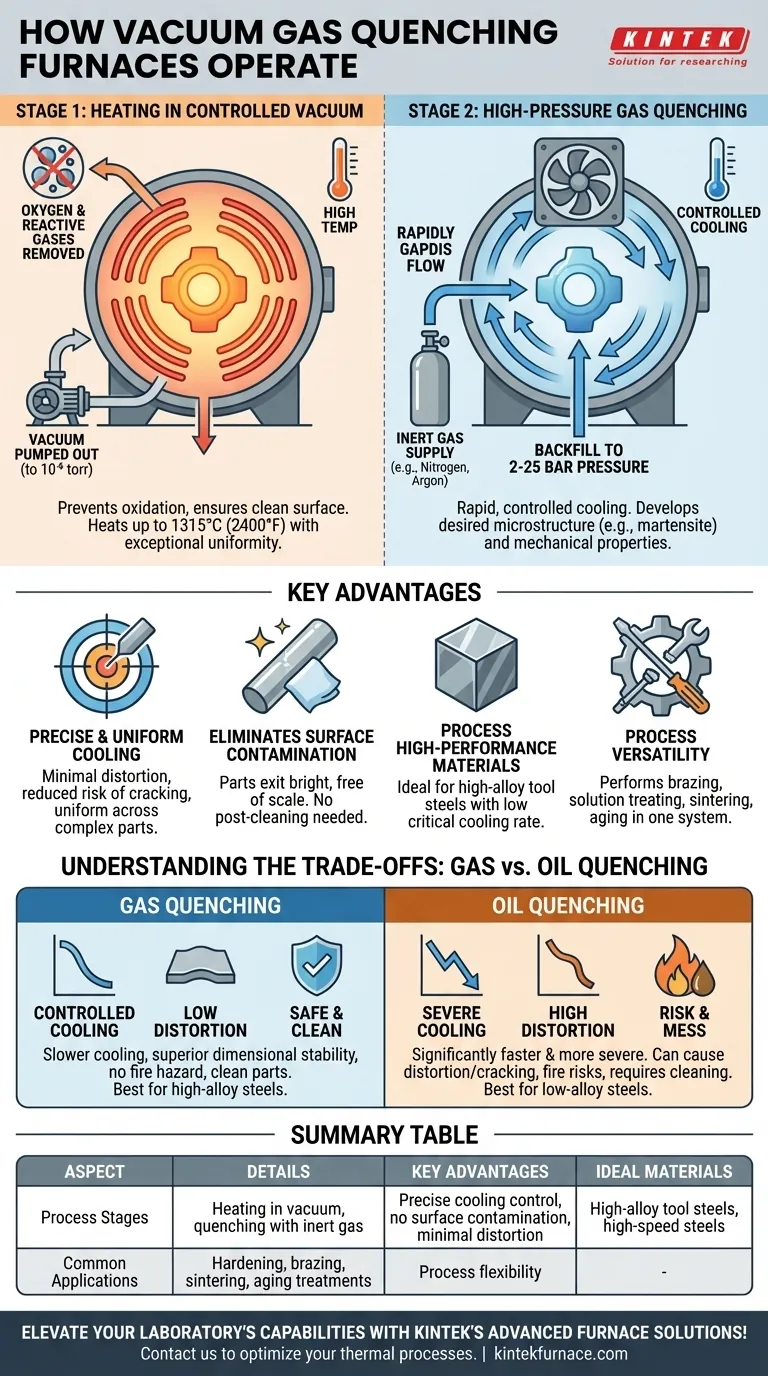

El proceso de dos etapas: calentamiento y temple

La operación es una secuencia de eventos controlados con precisión, cada uno crítico para el resultado final. Todo el proceso tiene lugar dentro de una única cámara sellada.

Etapa 1: Calentamiento en un vacío controlado

El proceso comienza colocando la pieza de trabajo dentro del horno y bombeando el aire para crear un vacío profundo, a menudo en el rango de 10⁻⁶ torr.

Este vacío es crítico porque elimina el oxígeno y otros gases reactivos. Esto previene la oxidación, la descarburación y otras reacciones superficiales que de otro modo ocurrirían a altas temperaturas, asegurando que la pieza salga del horno limpia y químicamente inalterada.

El calentamiento se logra utilizando elementos robustos, típicamente hechos de grafito curvo o molibdeno, dentro de una "zona caliente" completamente de grafito o completamente metálica. El horno puede alcanzar temperaturas de hasta 1315 °C (2400 °F) con una uniformidad excepcional.

Etapa 2: Temple por gas a alta presión

Una vez que el material se ha mantenido a la temperatura objetivo durante el tiempo requerido, comienza la fase de temple.

El vacío se rompe rellenando la cámara con un gas inerte, como nitrógeno o argón, a presiones que van de 2 a 25 bar. Un potente ventilador hace circular este gas a alta presión y alta velocidad por toda la cámara.

Este flujo rápido de gas elimina eficazmente el calor de la pieza, lo que hace que se enfríe a una velocidad controlada. Esta velocidad de enfriamiento es lo que desarrolla la microestructura final y las propiedades mecánicas deseadas, como la formación de martensita en aceros para una máxima dureza.

Capacidades y ventajas clave

El diseño de un horno de gas al vacío ofrece ventajas distintas sobre métodos más antiguos como los hornos de atmósfera o el temple al aire libre.

Enfriamiento preciso y uniforme

El flujo de gas de temple se puede dirigir y controlar con precisión. Esto asegura un enfriamiento uniforme en toda la pieza, incluso con geometrías complejas, lo que reduce significativamente el riesgo de tensión térmica, distorsión y agrietamiento.

Eliminación de la contaminación superficial

Debido a que todo el proceso ocurre en un ambiente limpio y al vacío, las piezas salen del horno brillantes y sin incrustaciones. Esto a menudo elimina la necesidad de pasos de postprocesamiento costosos y que consumen mucho tiempo, como el chorro de arena o la limpieza química.

Procesamiento de materiales de alto rendimiento

El método es ideal para aceros para herramientas de alta aleación, como aceros de alta velocidad y aceros con alto contenido de cromo. Estos materiales poseen una "velocidad de enfriamiento crítica" baja, lo que significa que no requieren la extrema severidad de un temple en aceite para lograr la máxima dureza, lo que hace que el temple por gas controlado sea una opción perfecta.

Versatilidad del proceso

Los hornos de vacío modernos no se limitan solo al endurecimiento. Son sistemas altamente funcionales capaces de realizar una amplia variedad de procesos térmicos, incluyendo la soldadura fuerte a alta temperatura, el tratamiento de solución, la sinterización de polvos metálicos y los tratamientos de envejecimiento.

Comprendiendo las compensaciones: temple por gas vs. por aceite

Aunque potente, el temple por gas no es una solución universal. La alternativa principal es el temple en aceite, y la elección entre ellos implica claras compensaciones.

Velocidad y severidad del enfriamiento

El aceite es un líquido y tiene una capacidad de transferencia de calor mucho mayor que cualquier gas. Por lo tanto, el temple en aceite es significativamente más rápido y más severo que el temple por gas. Algunos aceros de baja aleación requieren esta severidad para alcanzar la máxima dureza.

El temple por gas, incluso a altas presiones como 20 bar, proporciona una velocidad de enfriamiento más lenta. Es más adecuado para materiales que se "endurecen al aire" o que no requieren un temple violento.

Distorsión de la pieza y seguridad

El choque térmico extremo de sumergir una pieza caliente en aceite frío crea tensiones internas significativas, lo que a menudo lleva a la distorsión o incluso al agrietamiento de la pieza. El temple por gas es mucho más suave, lo que resulta en una estabilidad dimensional superior.

Además, el temple en aceite implica riesgos de incendio, piezas sucias y la necesidad de limpieza post-proceso, todo lo cual se elimina con el temple por gas.

Costo y complejidad del sistema

Los hornos de temple por gas al vacío son equipos más complejos. La necesidad de contener altas presiones de gas y mantener un vacío profundo los hace más caros de construir y mantener que los sistemas de temple en aceite más simples.

Tomando la decisión correcta para su aplicación

Seleccionar el método de temple correcto depende completamente del material que se está tratando y del resultado final deseado.

- Si su objetivo principal es lograr la máxima dureza en aceros de baja aleación: El temple tradicional en aceite puede ser necesario debido a su velocidad de enfriamiento más severa.

- Si su objetivo principal es minimizar la distorsión y asegurar la limpieza en materiales sensibles o de alta aleación: El temple por gas al vacío es la opción superior por su control inigualable y su acabado limpio.

- Si su objetivo principal es la flexibilidad del proceso y la automatización en una instalación moderna: Un horno de gas al vacío ofrece una plataforma versátil para endurecimiento, soldadura fuerte y sinterización en un solo sistema automatizado.

Comprender estos principios fundamentales le permite seleccionar el proceso térmico preciso que satisface las necesidades de su material y los estándares de calidad de su organización.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Etapas del proceso | Calentamiento al vacío, temple con gas inerte |

| Ventajas clave | Control preciso del enfriamiento, sin contaminación superficial, distorsión mínima |

| Materiales ideales | Aceros para herramientas de alta aleación, aceros de alta velocidad |

| Aplicaciones comunes | Endurecimiento, soldadura fuerte, sinterización, tratamientos de envejecimiento |

¡Eleve las capacidades de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas confiables como Hornos de Mufla, de Tubo, Rotatorios, de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda personalización asegura una alineación precisa con sus necesidades experimentales únicas, ofreciendo un tratamiento térmico limpio y controlado para resultados superiores. Contáctenos hoy para discutir cómo podemos optimizar sus procesos térmicos y aumentar la eficiencia.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso