La ventaja fundamental de un horno de vacío es el control. Al eliminar la atmósfera del proceso de calentamiento, se obtiene un control preciso sobre el entorno del material, lo que resulta en una pureza superior, propiedades mecánicas mejoradas y una repetibilidad del proceso inigualable. Este nivel de control es simplemente inalcanzable en los hornos tradicionales donde el material está constantemente expuesto a gases reactivos como el oxígeno.

El principio central es sencillo: eliminar el aire elimina la causa raíz de la oxidación, la contaminación y la interferencia atmosférica. Un horno de vacío no solo calienta un material; crea un entorno ultralimpio que permite que el material alcance su máxima pureza y resistencia teórica.

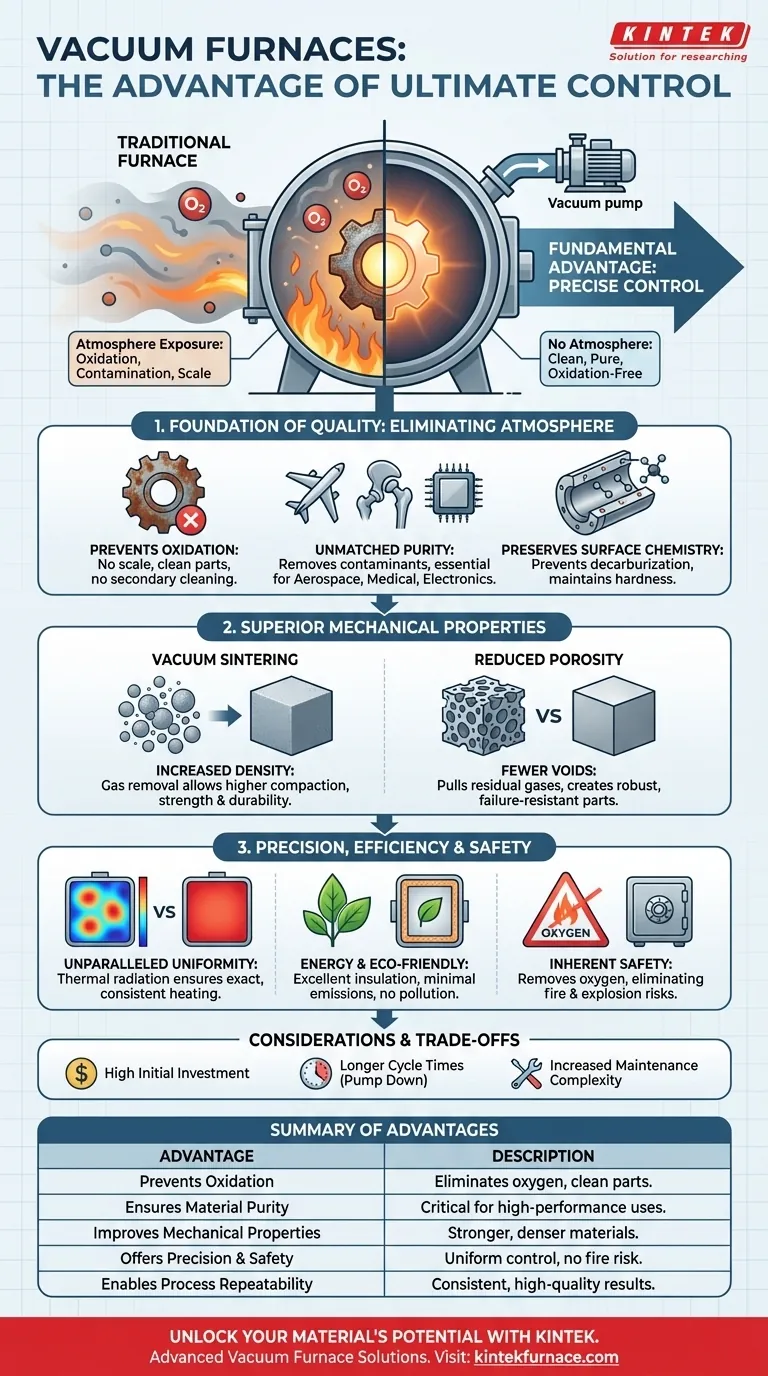

Eliminar la Atmósfera: La Base de la Calidad

Los beneficios más significativos de un horno de vacío se derivan directamente de operar en una ausencia casi total de aire y sus gases asociados.

Prevención de la Oxidación y la Contaminación

En un horno tradicional, el oxígeno del aire reacciona con las superficies metálicas calientes, creando una capa de óxido (cascarilla). Este proceso degrada el acabado superficial y puede comprometer la integridad de la pieza.

Un horno de vacío elimina físicamente el oxígeno antes de que comience el calentamiento. Esto previene la oxidación por completo, dando como resultado piezas limpias y brillantes que a menudo no requieren operaciones de limpieza secundarias.

Lograr una Pureza de Material Inigualable

Además del oxígeno, la atmósfera contiene humedad y otros contaminantes potenciales. Un entorno de vacío evacua estos elementos, asegurando que el producto final esté libre de impurezas.

Esto es fundamental para aplicaciones de alto rendimiento en aeroespacial, implantes médicos y electrónica, donde incluso la contaminación microscópica puede provocar fallos catastróficos.

Preservación de la Química Superficial

Calentar ciertas aleaciones, como el acero, en una atmósfera puede causar decarburación, un proceso por el cual el carbono se elimina de la superficie del material, volviéndolo más blando y débil.

El entorno controlado de un horno de vacío previene esta reacción, asegurando que el material conserve su dureza y resistencia al desgaste previstos en toda su estructura.

Propiedades Mecánicas y Estructurales Superiores

Al controlar el entorno, los hornos de vacío permiten procesos que producen materiales mecánicamente superiores.

Aumento de la Densidad del Material

Se utilizan procesos como la sinterización al vacío y el prensado en caliente al vacío para consolidar materiales en polvo en piezas sólidas.

El vacío ayuda a eliminar los gases atrapados entre las partículas de polvo, permitiendo que el material se compacte hasta una densidad mucho mayor. Esto se traduce directamente en un aumento de la resistencia y la durabilidad.

Reducción de la Porosidad

La porosidad, o la presencia de pequeños vacíos dentro de un material, es una causa principal de debilidad mecánica y fallo.

Al operar en vacío, se pueden extraer eficazmente los gases residuales del material a medida que se calienta y densifica, reduciendo significativamente la porosidad interna y creando una pieza final más robusta.

Precisión, Eficiencia y Seguridad por Diseño

El diseño de un horno de vacío inherentemente ofrece ventajas en el control del proceso, la eficiencia operativa y la seguridad en el lugar de trabajo.

Uniformidad de Temperatura Inigualable

En un horno tradicional, las corrientes de aire crean puntos calientes y fríos, lo que provoca un calentamiento inconsistente. Un horno de vacío utiliza principalmente la radiación térmica para calentar en un entorno estático.

Esto, combinado con avanzados controladores de temperatura PID, permite una distribución de temperatura excepcionalmente precisa y uniforme en toda la carga de trabajo, asegurando que cada pieza reciba exactamente el mismo tratamiento térmico.

Eficiencia Energética y Beneficios Ambientales

Aunque las bombas de vacío requieren energía, el proceso general suele ser más eficiente. El vacío actúa como un excelente aislante, reduciendo la pérdida de calor al exterior.

Además, debido a que no se necesitan gases de combustión protectores, los hornos de vacío producen emisiones mínimas y ninguna contaminación, lo que los convierte en una tecnología mucho más respetuosa con el medio ambiente.

Seguridad Inherente del Proceso

Quizás uno de los beneficios más subestimados es la seguridad. Al eliminar el oxígeno, un componente clave del triángulo del fuego, el riesgo de incendio o explosión se elimina prácticamente.

Esto contrasta marcadamente con muchos hornos de atmósfera que pueden utilizar gases inflamables como el hidrógeno para prevenir la oxidación, introduciendo importantes riesgos de seguridad.

Comprensión de las Compensaciones y Consideraciones

Aunque son potentes, los hornos de vacío no son la solución para todas las aplicaciones. Sus ventajas conllevan compensaciones específicas.

Mayor Inversión Inicial

Los hornos de vacío son sistemas complejos que implican cámaras selladas, bombas de alta capacidad y sistemas de control sofisticados. Esto resulta en un coste de capital inicial significativamente mayor en comparación con la mayoría de los hornos convencionales.

Tiempos de Ciclo Potencialmente Más Largos

El proceso de reducir la presión de la cámara al nivel de vacío requerido añade tiempo al inicio de cada ciclo. Para aplicaciones donde la velocidad es más crítica que la calidad final, esto puede ser una desventaja.

Complejidad de Mantenimiento Aumentada

Las bombas de vacío, los sellos y la instrumentación avanzada requieren conocimientos especializados para el mantenimiento y la resolución de problemas. Esto puede generar costes de servicio a largo plazo más altos en comparación con las unidades atmosféricas más simples.

Tomar la Decisión Correcta para su Aplicación

Seleccionar la tecnología de horno adecuada depende completamente de los objetivos específicos de su proyecto en cuanto a calidad, coste y rendimiento del material.

- Si su enfoque principal es la máxima pureza y rendimiento del material: Un horno de vacío es innegociable para aplicaciones críticas en aeroespacial, médico o investigación avanzada donde la integridad del material es primordial.

- Si su enfoque principal es el tratamiento térmico de alto volumen y menor coste: Un horno de atmósfera tradicional puede ser más rentable si la oxidación superficial menor es aceptable o se puede eliminar fácilmente en un paso secundario.

- Si su enfoque principal es la repetibilidad del proceso y las especificaciones estrictas: El control preciso de la temperatura y la atmósfera en un horno de vacío proporciona una ventaja decisiva para lograr una producción consistente y de alta calidad.

- Si su enfoque principal es el impacto ambiental y la seguridad del operador: El funcionamiento libre de contaminación y seguro contra incendios de los hornos de vacío los convierte en una opción superior para la fabricación moderna y responsable.

En última instancia, elegir un horno de vacío es una inversión en un nivel de control de proceso que abre nuevas posibilidades para el rendimiento de los materiales.

Tabla de Resumen:

| Ventaja | Descripción |

|---|---|

| Previene la Oxidación | Elimina el oxígeno para evitar la cascarilla superficial y la contaminación, dando como resultado piezas limpias sin limpieza secundaria. |

| Garantiza la Pureza del Material | Elimina la humedad y los contaminantes, fundamental para usos de alto rendimiento en aeroespacial, implantes médicos y electrónica. |

| Mejora las Propiedades Mecánicas | Aumenta la densidad y reduce la porosidad mediante procesos como la sinterización al vacío para materiales más fuertes y duraderos. |

| Ofrece Precisión y Seguridad | Proporciona un control de temperatura uniforme, eficiencia energética y elimina los riesgos de incendio al quitar el oxígeno del entorno. |

| Permite la Repetibilidad del Proceso | Ofrece resultados consistentes con controles avanzados, ideal para aplicaciones que requieren especificaciones estrictas. |

¡Libere todo el potencial de sus materiales con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios opciones de hornos de alta temperatura como Hornos de Vacío y Atmósfera y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, mejorando la pureza, la seguridad y la eficiencia. ¿Listo para elevar sus procesos? Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden beneficiar sus proyectos aeroespaciales, médicos o electrónicos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase