El papel principal de un horno de secado al vacío en el procesamiento del polvo de hidroxiapatita (HAp) es eliminar rigurosamente el agua adsorbida y las impurezas volátiles antes de la mezcla. Al utilizar un entorno de presión negativa, el horno permite que la humedad se evapore a temperaturas más bajas, evitando el daño térmico o la alteración estructural que podrían ocurrir con el secado estándar a alta temperatura.

La eliminación eficaz de la humedad no es solo un paso de limpieza; es el requisito previo fundamental para prevenir la aglomeración de partículas, asegurando que el polvo de HAp pueda lograr el alto contenido de sólidos y la baja viscosidad necesarios para suspensiones cerámicas de alto rendimiento.

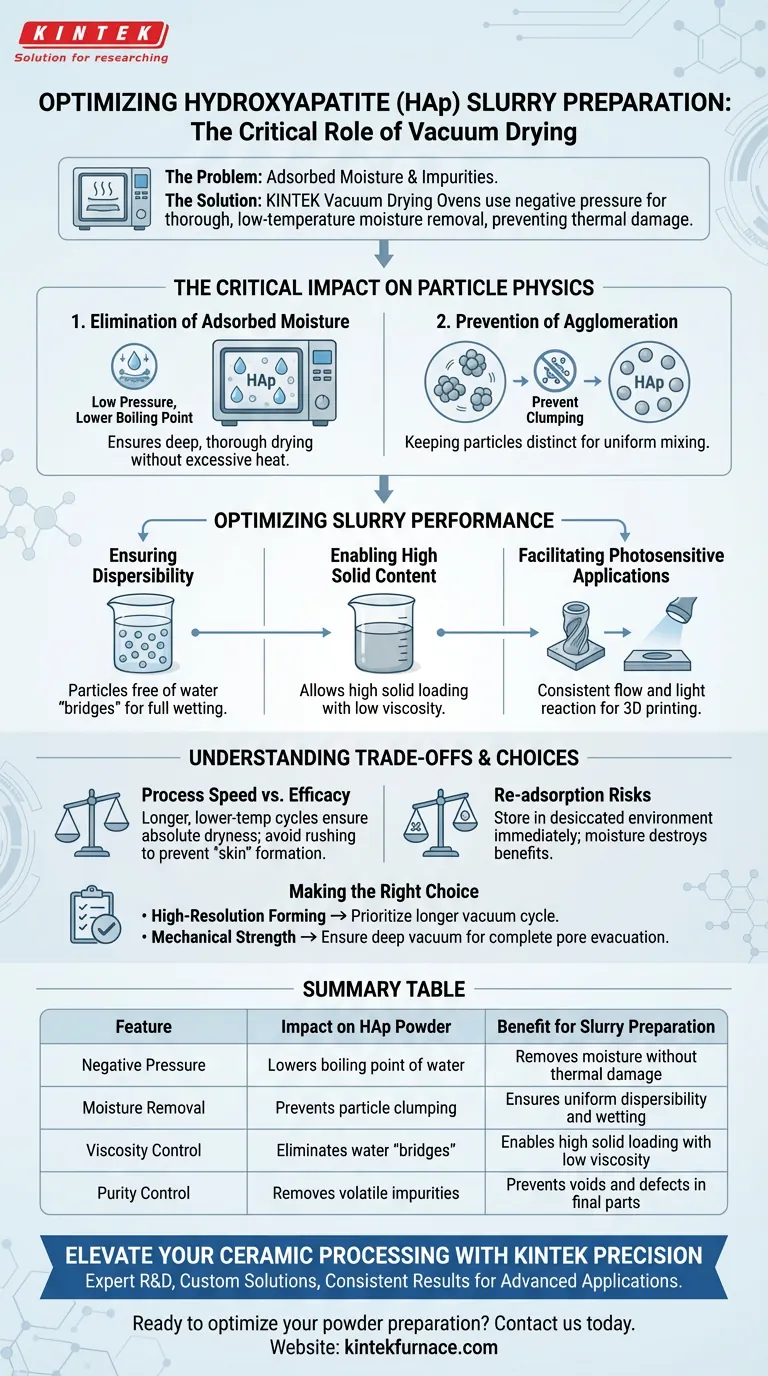

El impacto crítico en la física de partículas

Eliminación de la humedad adsorbida

Los polvos de hidroxiapatita a menudo retienen humedad dentro de sus estructuras porosas o en sus superficies. El horno de secado al vacío crea un entorno de baja presión que reduce significativamente el punto de ebullición del agua. Esto asegura un secado profundo y completo del polvo sin necesidad de calor excesivo, lo que preserva las propiedades fundamentales del material.

Prevención de la aglomeración

La humedad actúa como un agente aglutinante que hace que los polvos finos se peguen. Al eliminar esta humedad, el proceso de vacío evita que las partículas a nanoescala y microescala se agrupen. Mantener las partículas distintas y separadas es esencial para lograr una mezcla uniforme en etapas posteriores.

Optimización del rendimiento de la suspensión

Garantizar la dispersabilidad

Para que el polvo de HAp funcione correctamente en una suspensión, debe dispersarse uniformemente en el medio líquido. El secado al vacío asegura que las partículas individuales estén libres de "puentes" de agua, lo que permite que sean completamente humedecidas y dispersadas por los componentes de disolvente y resina de la suspensión.

Permitir un alto contenido de sólidos

Para producir piezas cerámicas de alta densidad, la suspensión requiere una alta relación de polvo sólido a líquido. La humedad residual aumenta artificialmente la viscosidad, haciendo imposible una alta carga. El secado al vacío permite formulaciones de alto contenido de sólidos que mantienen una baja viscosidad y excelentes propiedades de flujo.

Facilitar aplicaciones fotosensibles

En el contexto específico de las suspensiones cerámicas fotosensibles (a menudo utilizadas en impresión 3D o litografía), la consistencia es primordial. El paso de secado al vacío elimina las variables causadas por la humedad, asegurando que la suspensión fluya de manera predecible y reaccione de manera consistente a la curación por luz durante el proceso de formación.

Comprender las compensaciones

Velocidad del proceso frente a eficacia

Si bien el secado al vacío es muy eficaz, generalmente es un proceso más lento que el secado por convección estándar. Los usuarios deben equilibrar la duración del ciclo con los estrictos requisitos de contenido de humedad de su aplicación específica. Acelerar este paso a menudo conduce a la formación de una "piel" donde la superficie está seca, pero la humedad interna permanece.

Riesgos de readsorción

El polvo de HAp puede ser higroscópico (absorbente de agua). Una trampa común es secar el polvo de manera efectiva pero exponerlo al aire húmedo inmediatamente después. Los beneficios del secado al vacío se niegan instantáneamente si el polvo no se almacena en un ambiente desecado o no se procesa inmediatamente después de retirarlo del horno.

Tomar la decisión correcta para su objetivo

Para maximizar la efectividad de la preparación de su suspensión, considere sus objetivos de fabricación específicos:

- Si su enfoque principal es la formación de alta resolución: Priorice un ciclo de vacío más largo y a menor temperatura para garantizar una sequedad absoluta, lo que garantiza la baja viscosidad necesaria para aplicaciones fotosensibles detalladas.

- Si su enfoque principal es la resistencia mecánica: Asegúrese de que el nivel de vacío sea lo suficientemente profundo como para evacuar completamente los poros, ya que cualquier humedad residual puede crear vacíos o defectos en la pieza cerámica sinterizada final.

El éxito en el procesamiento de cerámicas depende no solo de la calidad del polvo, sino de la pureza absoluta de su entorno de preparación.

Tabla resumen:

| Característica | Impacto en el polvo de HAp | Beneficio para la preparación de suspensiones |

|---|---|---|

| Presión negativa | Reduce el punto de ebullición del agua | Elimina la humedad sin daño térmico |

| Eliminación de humedad | Previene la aglomeración de partículas | Garantiza una dispersabilidad y humectación uniformes |

| Control de viscosidad | Elimina los "puentes" de agua | Permite una alta carga de sólidos con baja viscosidad |

| Control de pureza | Elimina impurezas volátiles | Previene vacíos y defectos en las piezas sinterizadas finales |

Mejore su procesamiento de cerámicas con la precisión KINTEK

No permita que la humedad residual comprometa la integridad de su material. En KINTEK, entendemos que las aplicaciones de hidroxiapatita de alto rendimiento requieren pureza absoluta y control ambiental preciso.

Respaldado por I+D y fabricación expertos, KINTEK ofrece hornos de secado al vacío avanzados, junto con sistemas de mufla, tubo, rotatorio y CVD, todos personalizables para satisfacer sus requisitos de laboratorio únicos. Ya sea que esté desarrollando suspensiones fotosensibles impresas en 3D o biocerámicas de alta resistencia, nuestros equipos garantizan resultados consistentes y propiedades de materiales superiores.

¿Listo para optimizar la preparación de su polvo? Contáctenos hoy para encontrar la solución de secado perfecta para su laboratorio.

Guía Visual

Referencias

- Ali Arab, Chunwei Zhang. Influence of Cell Geometry on the Mechanical and Failure Characteristics of 3D Voronoi Hydroxyapatite Through the Stereolithography Technique. DOI: 10.3390/ceramics8010004

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cómo contribuye un horno de secado al vacío a las películas de electrolitos de estado sólido? Mejora la densidad y pureza de la película

- ¿Qué papel juega el equipo de calentamiento de alto vacío en la humectación de cobre-boro? Logra una precisión de 10^-6 mbar

- ¿Cuáles son las ventajas de usar un horno de sinterización al vacío? Logre pureza y precisión en el procesamiento de materiales

- ¿Por qué son importantes los hornos de vacío para el procesamiento del acero inoxidable? Garantizan la resistencia a la corrosión y acabados impecables

- ¿Cómo se utilizan los hornos de vacío en la preparación de materiales para baterías de litio? Logre alta pureza y rendimiento

- ¿Cuáles son las ventajas clave de utilizar un horno de arco al vacío? Logre una pureza y un rendimiento inigualables

- ¿Qué característica de los hornos de vacío los hace adecuados para la fabricación a gran escala? Escalabilidad y reproducibilidad inigualables

- ¿Cuál es la importancia de un horno de sinterización a presión de gas para el nitruro de silicio? Lograr una densificación de alto rendimiento