En esencia, un horno de vacío es esencial para el procesamiento del acero inoxidable porque protege las mismas propiedades que hacen que el material sea "inoxidable". Al eliminar el oxígeno y otros contaminantes atmosféricos durante el tratamiento térmico a alta temperatura, un horno de vacío previene la oxidación, la decoloración y la descarburización. Esto asegura que el acero retenga su resistencia a la corrosión, resistencia mecánica y un acabado superficial impecable y brillante sin necesidad de operaciones de limpieza secundarias.

La decisión de usar un horno de vacío no se trata solo del tratamiento térmico; es una elección estratégica para controlar la química del material a nivel de servicio. Garantiza que el componente final conserve todo el potencial diseñado de la aleación de acero inoxidable.

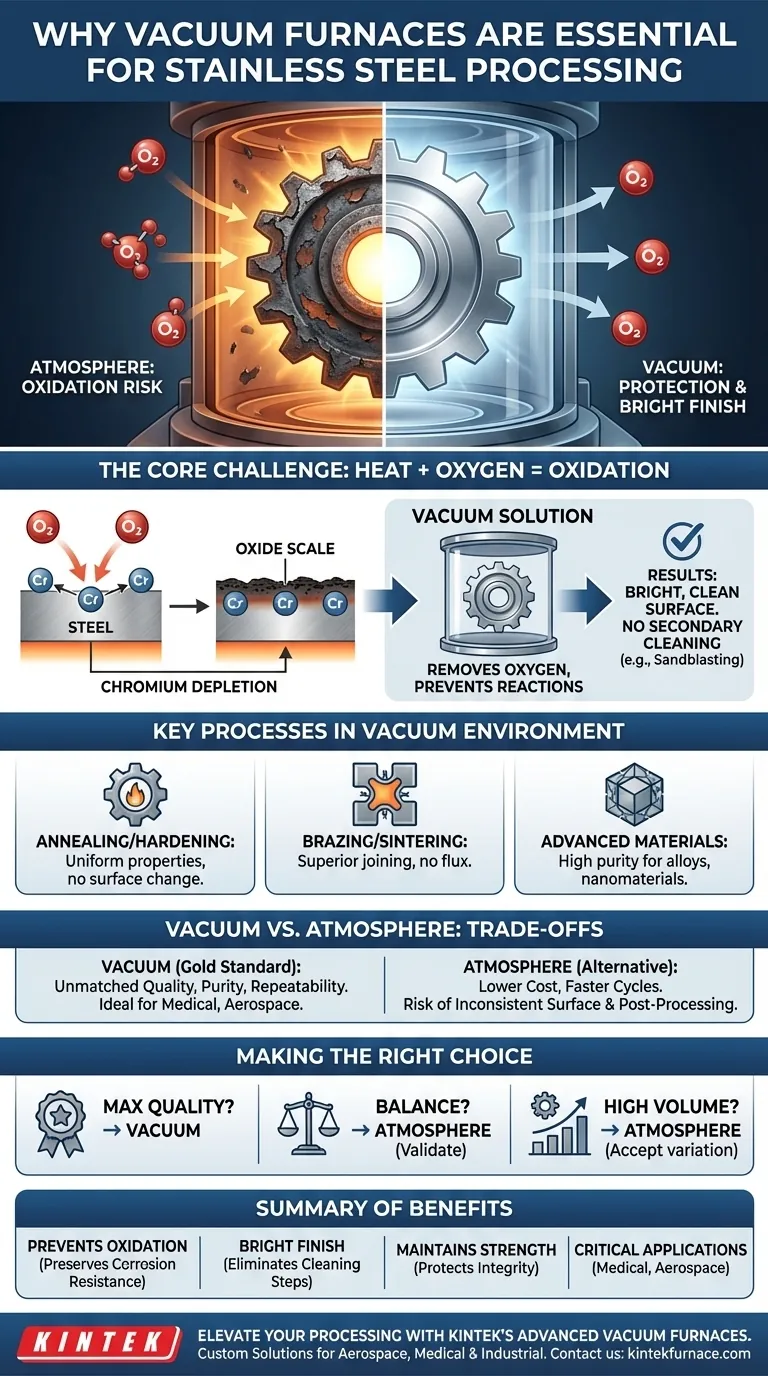

El Desafío Principal: Acero Inoxidable y Oxígeno

Por qué las Altas Temperaturas son un Problema

La característica distintiva del acero inoxidable es su resistencia a la corrosión, que proviene de un alto contenido de cromo (típicamente superior al 10,5%). Este cromo forma una capa fina, invisible y pasiva de óxido de cromo en la superficie que protege el hierro de la oxidación.

Sin embargo, cuando se calienta acero inoxidable para procesos como recocido, endurecimiento o soldadura fuerte, este delicado equilibrio cambia. A altas temperaturas, el acero se vuelve altamente reactivo con cualquier oxígeno presente en el ambiente.

La Amenaza de la Oxidación

Sin un ambiente controlado, el calentamiento provocará la formación de una capa de óxido gruesa, oscura y no protectora en la superficie. Esta capa arruina el acabado estético y, lo que es más importante, puede agotar el cromo de la capa superficial, comprometiendo la resistencia a la corrosión de la pieza.

Un horno de vacío resuelve directamente esto eliminando el oxígeno, creando un ambiente inerte donde estas reacciones químicas no deseadas no pueden ocurrir.

El Beneficio: Un Acabado "Brillante"

El resultado del procesamiento en vacío es una superficie limpia, brillante y libre de cascarilla. Las piezas salen del horno en un estado terminado o casi terminado, eliminando a menudo la necesidad de costosos y peligrosos pasos de post-procesamiento como el chorreado de arena o el decapado ácido para eliminar la cascarilla.

Procesos Clave que Demandan un Ambiente de Vacío

Recocido y Endurecimiento

Para el recocido (ablandamiento) o el endurecimiento completo, el vacío mismo actúa como la "atmósfera" perfecta. Previene las reacciones superficiales, asegurando propiedades uniformes en todo el material sin alterar la química de la superficie.

Soldadura Fuerte y Sinterización

La soldadura fuerte al vacío es un método superior para unir conjuntos complejos de acero inoxidable. El vacío empuja la aleación de soldadura fundida hacia las uniones más estrechas y elimina la necesidad de fundentes corrosivos, que pueden quedar atrapados y causar fallas posteriores. De manera similar, la sinterización al vacío se utiliza para crear piezas densas y resistentes a partir de polvos metálicos.

Procesamiento Avanzado de Materiales

La pureza de un ambiente de vacío es crítica para el desarrollo de nuevos materiales. Proporciona un espacio ideal, libre de contaminación, para la formación de aleaciones de alta pureza, materiales superconductores y nanomateriales donde incluso las impurezas traza pueden alterar las propiedades finales.

Entendiendo las Ventajas y Desventajas: Vacío vs. Atmósfera

Si bien son altamente efectivos, los hornos de vacío no son la única opción para prevenir la oxidación. Los hornos de atmósfera, que utilizan un gas protector o "reductor", son otro método común.

El Caso del Vacío: Calidad Inigualable

Un vacío proporciona el ambiente más puro posible. Es el estándar de oro para aplicaciones donde la integridad de la superficie, la limpieza y la repetibilidad del proceso no son negociables. Esto es especialmente cierto para componentes médicos, aeroespacicos y de alta pureza.

El Caso de la Atmósfera: Costo y Rendimiento

Los hornos de atmósfera, que utilizan gases como argón, nitrógeno o hidrógeno, también pueden prevenir la oxidación de manera efectiva. A menudo son menos costosos de adquirir y pueden tener tiempos de ciclo más rápidos que los hornos de vacío, lo que los hace adecuados para la producción de alto volumen de componentes menos críticos.

Los Costos Ocultos de las Alternativas

Si bien un horno de atmósfera puede tener un costo inicial más bajo, es crucial evaluar el costo total de producción. Un proceso aparentemente más económico puede generar mayores gastos por operaciones de limpieza secundarias, mayor inspección y mayores tasas de desperdicio debido a una calidad de superficie inconsistente.

Tomando la Decisión Correcta para su Aplicación

Elegir el entorno de procesamiento térmico correcto es una decisión crítica que impacta directamente la calidad, el costo y el rendimiento de la pieza.

- Si su enfoque principal es la máxima calidad de superficie, pureza y rendimiento: Un horno de vacío es la elección inequívoca, especialmente para piezas médicas, aeroespaciales o industriales críticas.

- Si su enfoque principal es equilibrar buenos resultados con el costo de producción: Un horno de atmósfera de alta calidad con control preciso de gases puede ser una alternativa viable, pero debe validar que cumple con sus requisitos de acabado superficial y limpieza.

- Si su enfoque principal es la producción de alto volumen de componentes menos críticos: Un horno de atmósfera suele ser la solución más económica y rápida, siempre que sea aceptable cierta variación superficial.

En última instancia, seleccionar el horno adecuado se trata de preservar el valor inherente del material con el que está trabajando.

Tabla Resumen:

| Beneficio | Descripción |

|---|---|

| Previene la Oxidación | Elimina el oxígeno para evitar la formación de cascarilla y el agotamiento de cromo, preservando la resistencia a la corrosión. |

| Garantiza un Acabado Brillante | Produce superficies limpias y libres de cascarilla, reduciendo la necesidad de operaciones de limpieza secundarias. |

| Mantiene la Resistencia Mecánica | Protege la integridad del material durante procesos de alta temperatura como el recocido y el endurecimiento. |

| Ideal para Aplicaciones Críticas | Esencial para componentes médicos, aeroespaciales y de alta pureza donde la calidad de la superficie no es negociable. |

Eleve su Procesamiento de Acero Inoxidable con los Hornos de Vacío Avanzados de KINTEK

Aprovechando una investigación y desarrollo excepcionales y una fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que se encuentre en los sectores aeroespacial, médico o industrial, nuestros hornos de vacío garantizan una resistencia superior a la corrosión, acabados impecables y una mayor eficiencia para sus aplicaciones de acero inoxidable.

Contáctenos hoy para discutir cómo podemos adaptar una solución a sus necesidades específicas y ¡desbloquear todo el potencial de sus materiales!

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Por qué se requiere un horno de sinterización por prensado en caliente al vacío para cerámicas nanocristalinas? Conservar la estructura con presión

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima