En resumen, un horno de sinterización al vacío proporciona un entorno de procesamiento de pureza y control inigualables. Al eliminar los gases atmosféricos, previene la oxidación y la contaminación, lo que permite la creación de productos finales más limpios, brillantes y densos con propiedades de material altamente consistentes y repetibles.

La principal ventaja de un horno de vacío no es meramente la ausencia de aire, sino el control activo que otorga sobre la transformación del material. Elimina toda una categoría de variables —reacciones atmosféricas e impurezas—, lo que permite un nivel de precisión y calidad que a menudo es inalcanzable con otros métodos.

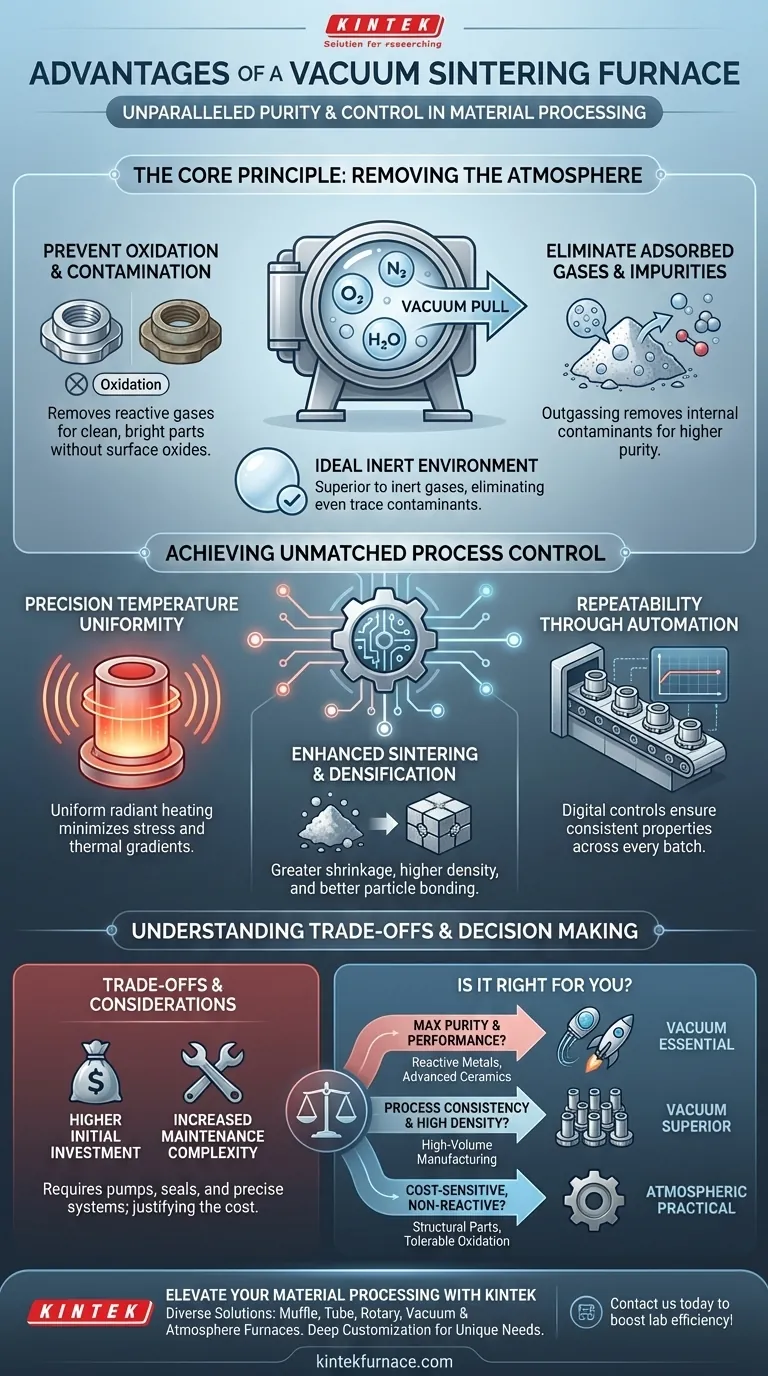

El Principio Fundamental: Eliminar la Atmósfera

El "vacío" en un horno de vacío es su característica más definitoria. Crear este vacío no es un paso pasivo; es un proceso activo que cambia fundamentalmente el entorno de sinterización y desbloquea varios beneficios clave.

Prevención de la Oxidación y la Contaminación

En un horno tradicional, el aire ambiente —rico en oxígeno, nitrógeno y vapor de agua— reacciona con el material a altas temperaturas. Esto provoca oxidación y otras reacciones químicas no deseadas, que pueden comprometer la integridad del material y el acabado superficial.

Un horno de vacío elimina físicamente estos gases reactivos. Esto crea un entorno libre de contaminación, lo que resulta en piezas limpias y brillantes que no requieren limpieza posterior y están libres de óxidos superficiales.

Eliminación de Gases Adsorbidos e Impurezas

Los beneficios van más allá de prevenir las reacciones superficiales. El vacío extrae activamente los gases adsorbidos y las impurezas volátiles del propio material pulverizado.

Este proceso, conocido como desgasificación, elimina los contaminantes que de otro modo quedarían atrapados durante la densificación, lo que lleva a un producto final con mayor pureza y menos defectos internos.

Creación de un Entorno Inerte Ideal

Aunque algunos procesos utilizan gases inertes como el argón para desplazar el oxígeno, el vacío a menudo se considera la atmósfera inerte más ideal. Incluso los gases embotellados de alta pureza pueden contener trazas de contaminantes.

El vacío elimina este riesgo, lo que lo convierte en la opción superior para procesar materiales altamente reactivos o para aplicaciones que exigen la máxima pureza absoluta.

Logro de un Control de Proceso Inigualable

Al eliminar la variable impredecible del gas atmosférico, los hornos de vacío permiten un grado excepcional de control sobre los dos factores más críticos en la sinterización: la temperatura y la transformación del material.

Uniformidad de Temperatura de Precisión

En el vacío, la transferencia de calor ocurre principalmente por radiación. Esto permite un calentamiento extremadamente uniforme en toda la pieza, minimizando el riesgo de puntos calientes o gradientes térmicos que pueden causar tensión y defectos.

Los hornos de vacío modernos utilizan sistemas de control digital avanzados para asegurar que esta temperatura no solo sea uniforme, sino también gestionada de manera precisa y repetida durante todo el ciclo.

Sinterización y Densificación Mejoradas

La eliminación de gases atrapados ayuda significativamente en la etapa final de la sinterización. Sin la presión interna del gas que resista la compresión, el material puede lograr una mayor contracción y una mayor densidad final.

Para la sinterización en fase líquida, las superficies limpias y libres de óxidos de las partículas de polvo también promueven una mejor humectabilidad, lo que lleva a una unión más fuerte y uniforme.

Repetibilidad Mediante la Automatización

La combinación de un entorno controlado y una gestión digital precisa hace que el proceso de sinterización al vacío sea altamente repetible.

Una vez programado un ciclo, puede ejecutarse de forma idéntica una y otra vez. Esto asegura que cada pieza de un lote, y cada lote a lo largo del tiempo, tenga las mismas propiedades metalúrgicas consistentes.

Comprensión de las Compensaciones

Aunque potentes, los hornos de vacío son una tecnología especializada con su propio conjunto de consideraciones. La objetividad requiere reconocer sus limitaciones.

Mayor Inversión Inicial

Los hornos de vacío, con sus bombas, sellos y sistemas de control requeridos, representan una inversión de capital significativa en comparación con los hornos atmosféricos convencionales. El costo debe justificarse por la necesidad de alta pureza o rendimiento.

Mayor Complejidad de Mantenimiento

Mantener un alto vacío requiere un sistema de bombas robustas, sellos de alta integridad e instrumentación precisa. Esto añade una capa de complejidad y costo de mantenimiento que no está presente en diseños de hornos más simples.

No es una Solución Universal

Para muchos materiales no reactivos o aplicaciones donde es aceptable una oxidación menor, los beneficios del vacío pueden no superar el costo y la complejidad adicionales. Un horno atmosférico tradicional suele ser una opción más práctica y rentable para estos escenarios.

¿Es un Horno de Vacío Adecuado para su Aplicación?

Elegir la tecnología de horno adecuada depende enteramente de sus requisitos de material y objetivos de producción.

- Si su enfoque principal es la máxima pureza y rendimiento: La sinterización al vacío es esencial para metales reactivos (como el titanio), cerámicas avanzadas, implantes médicos y componentes electrónicos donde cualquier contaminación degrada las propiedades.

- Si su enfoque principal es la consistencia del proceso y la alta densidad: El vacío es la opción superior para la fabricación de alto volumen donde la variación mínima entre lotes y la máxima resistencia son críticas.

- Si su enfoque principal son los componentes no reactivos sensibles al costo: Un horno atmosférico convencional es probablemente la solución más práctica y económica para materiales como piezas estructurales a base de hierro donde cierta oxidación superficial es tolerable.

En última instancia, invertir en tecnología de vacío es una decisión de priorizar el control y la pureza por encima de todo.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Previene la Oxidación y la Contaminación | Elimina los gases reactivos para piezas limpias y brillantes sin óxidos superficiales. |

| Elimina los Gases Adsorbidos e Impurezas | La desgasificación elimina los contaminantes internos, aumentando la pureza y reduciendo los defectos. |

| Garantiza una Uniformidad de Temperatura de Precisión | El calentamiento basado en radiación proporciona una distribución uniforme del calor, minimizando la tensión. |

| Mejora la Sinterización y la Densificación | Promueve una mayor contracción y una mayor densidad con una mejor unión de partículas. |

| Ofrece Alta Repetibilidad Mediante la Automatización | Los controles digitales garantizan propiedades metalúrgicas consistentes en todos los lotes. |

¿Listo para elevar su procesamiento de materiales con precisión y pureza? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que trabaje con metales reactivos, cerámicas avanzadas o necesite resultados de alta densidad, nuestros hornos de sinterización al vacío ofrecen un control y una consistencia inigualables. Contáctenos hoy para discutir cómo podemos adaptar una solución a sus necesidades específicas y aumentar la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material