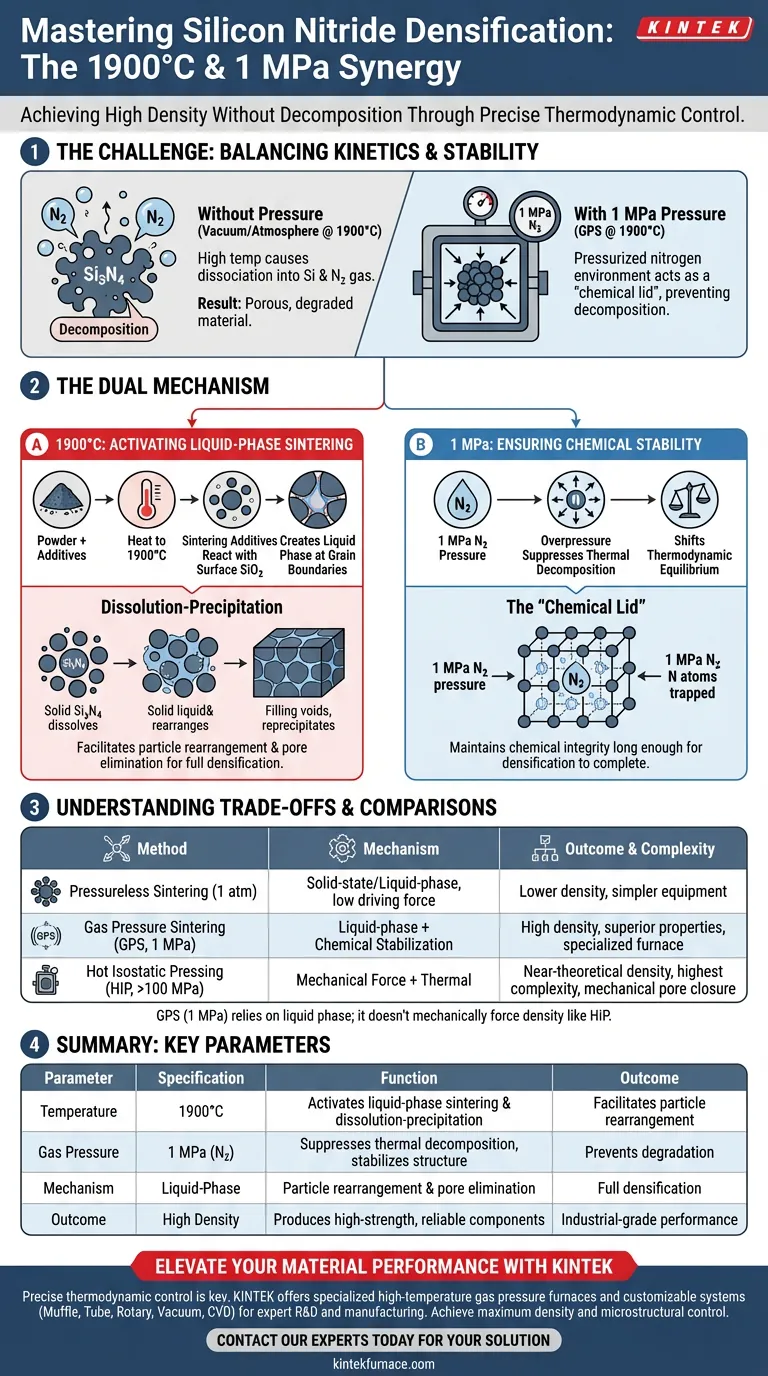

La aplicación de calor a 1900 °C combinado con 1 MPa de presión de gas crea las condiciones termodinámicas específicas requeridas para densificar el nitruro de silicio sin degradarlo químicamente. Si bien la temperatura extrema impulsa el mecanismo de fase líquida necesario para eliminar la porosidad, el entorno de nitrógeno presurizado es el estabilizador crítico que evita que el material se descomponga durante el proceso.

Lograr una alta densidad en el nitruro de silicio requiere equilibrar la energía cinética con la estabilidad química. La temperatura de 1900 °C facilita el reordenamiento de partículas necesario, pero esto solo es viable porque la presión de nitrógeno de 1 MPa suprime la descomposición térmica, lo que permite que el material sobreviva al ciclo de sinterización.

El Mecanismo de Densificación a 1900 °C

Para comprender por qué esta temperatura específica es innegociable, debe observar cómo se fusionan las partículas de nitruro de silicio. A diferencia de los metales que pueden sinterizarse por difusión en estado sólido, el nitruro de silicio depende de una fase líquida.

Activación de Aditivos de Sinterización

El nitruro de silicio puro es notoriamente difícil de densificar debido a sus fuertes enlaces covalentes y bajas tasas de autodifusión.

A 1900 °C, los aditivos de sinterización (como los óxidos mezclados en el polvo) reaccionan con el dióxido de silicio presente de forma natural en la superficie de las partículas de nitruro de silicio.

El Proceso de Disolución-Precipitación

Esta reacción crea una fase líquida en los límites de grano.

A través de un proceso llamado disolución-precipitación, el nitruro de silicio sólido se disuelve en este líquido, se reorganiza y se reprecipita. Esto llena los vacíos entre las partículas, lo que resulta en una densificación completa.

El Papel Crítico de la Presión de 1 MPa

Si calentara nitruro de silicio a 1900 °C en un vacío estándar o a presión atmosférica, el material no se densificaría correctamente porque comenzaría a disociarse.

Supresión de la Descomposición Térmica

A temperaturas cercanas a los 1900 °C, el nitruro de silicio se vuelve termodinámicamente inestable. Tiende a descomponerse en líquido de silicio y gas nitrógeno.

Al introducir 1 MPa de presión de gas nitrógeno, se desplaza efectivamente el equilibrio termodinámico.

Mantenimiento de la Estabilidad Química

Esta sobrepresión actúa como una "tapa química", contrarrestando la presión de vapor interna del nitrógeno que intenta escapar de la red.

Esto asegura que el material permanezca químicamente estable el tiempo suficiente para completar el proceso de densificación, lo que resulta en un componente terminado con alta integridad en lugar de uno poroso o degradado.

Comprensión de las Compensaciones

Si bien la sinterización a presión de gas (GPS) con estos parámetros ofrece propiedades de material superiores, es importante reconocer las complejidades operativas involucradas.

Complejidad del Equipo frente a Calidad del Material

Alcanzar 1 MPa es significativamente más complejo que la sinterización sin presión estándar (1 atm). Requiere cámaras de horno especializadas capaces de manejar de forma segura tanto cargas térmicas elevadas como gases presurizados.

Sin embargo, esta complejidad adicional es el "costo de entrada" para lograr densidades que la sinterización sin presión no puede igualar.

Limitación de Baja Presión

Si bien 1 MPa es suficiente para detener la descomposición a 1900 °C, es principalmente un estabilizador químico.

A diferencia del Prensado Isostático en Caliente (HIP), que utiliza presiones mucho más altas (a menudo >100 MPa) para forzar mecánicamente el cierre de los poros, el 1 MPa utilizado aquí se basa completamente en la fase líquida para la densificación. Si la química del polvo es incorrecta, 1 MPa no forzará mecánicamente el material a una densidad completa.

Tomando la Decisión Correcta para Su Objetivo

La decisión de utilizar un horno de sinterización a presión de gas implica equilibrar su necesidad de rendimiento del material con los costos de procesamiento.

- Si su principal objetivo es la Densidad Máxima: Asegúrese de que sus aditivos estén optimizados para 1900 °C, ya que la presión por sí sola no puede densificar el material sin la fase líquida.

- Si su principal objetivo es el Control Microestructural: Monitoree cuidadosamente la presión de 1 MPa, ya que las caídas de presión en la temperatura máxima provocarán una degradación superficial inmediata.

En última instancia, el uso de 1 MPa a 1900 °C es el método estándar de la industria para producir componentes de nitruro de silicio de alto rendimiento que requieren alta resistencia y confiabilidad.

Tabla Resumen:

| Parámetro | Especificación | Función en la Sinterización de Nitruro de Silicio |

|---|---|---|

| Temperatura | 1900°C | Activa la sinterización en fase líquida y la disolución-precipitación. |

| Presión de Gas | 1 MPa (N2) | Suprime la descomposición térmica y estabiliza la estructura química. |

| Mecanismo | Fase Líquida | Facilita el reordenamiento de partículas y la eliminación de poros. |

| Resultado | Alta Densidad | Produce componentes de alta resistencia y confiabilidad para uso industrial. |

Mejore el Rendimiento de su Material con KINTEK

El control preciso de la termodinámica es la clave para dominar la densificación del nitruro de silicio. En KINTEK, proporcionamos el equipo especializado necesario para alcanzar estos rigurosos estándares.

Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, junto con nuestros avanzados hornos de gas a alta temperatura y presión. Todos nuestros sistemas son totalmente personalizables para satisfacer sus necesidades únicas de laboratorio o industriales, asegurando que logre la máxima densidad y un control microestructural superior en todo momento.

¿Listo para optimizar su proceso de sinterización? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución de alta temperatura perfecta para su aplicación.

Guía Visual

Referencias

- You Zhou, Manabu Fukushima. Effects of rare‐earth oxides on microstructure, thermal conductivity, and mechanical properties of silicon nitride. DOI: 10.1111/jace.70028

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las aplicaciones de la soldadura fuerte en horno en la electrónica y los semiconductores? Logre uniones de componentes fiables y de alto rendimiento

- ¿Cuál es el papel principal de un horno de recocido al vacío? Optimizar la microestructura y la conductividad del AlSi10Mg fabricado mediante LPBF

- ¿Cómo se compara la conductividad térmica del fieltro de grafito con la del tablero de grafito a 1150 °C? Una guía para el aislamiento a alta temperatura

- ¿En qué se diferencia un horno de vacío de las configuraciones convencionales de tratamiento térmico? Descubra los beneficios clave para una calidad de material superior

- ¿De qué manera un sistema de Sinterización por Plasma de Chispa (SPS) inhibe el crecimiento del grano? Lograr nanoestructuras de precisión

- ¿Cuáles son las consideraciones de seguridad al usar nitrógeno y argón en hornos de vacío? Prevenga los riesgos de asfixia en su laboratorio

- ¿Cuál es la función principal de un horno de secado al vacío en la síntesis de precursores de ZIF-8? Proteja la integridad de su MOF

- ¿Cuál es el propósito de usar un horno de vacío para los electrodos de batería de La-CoTe2? Garantiza la pureza y el rendimiento