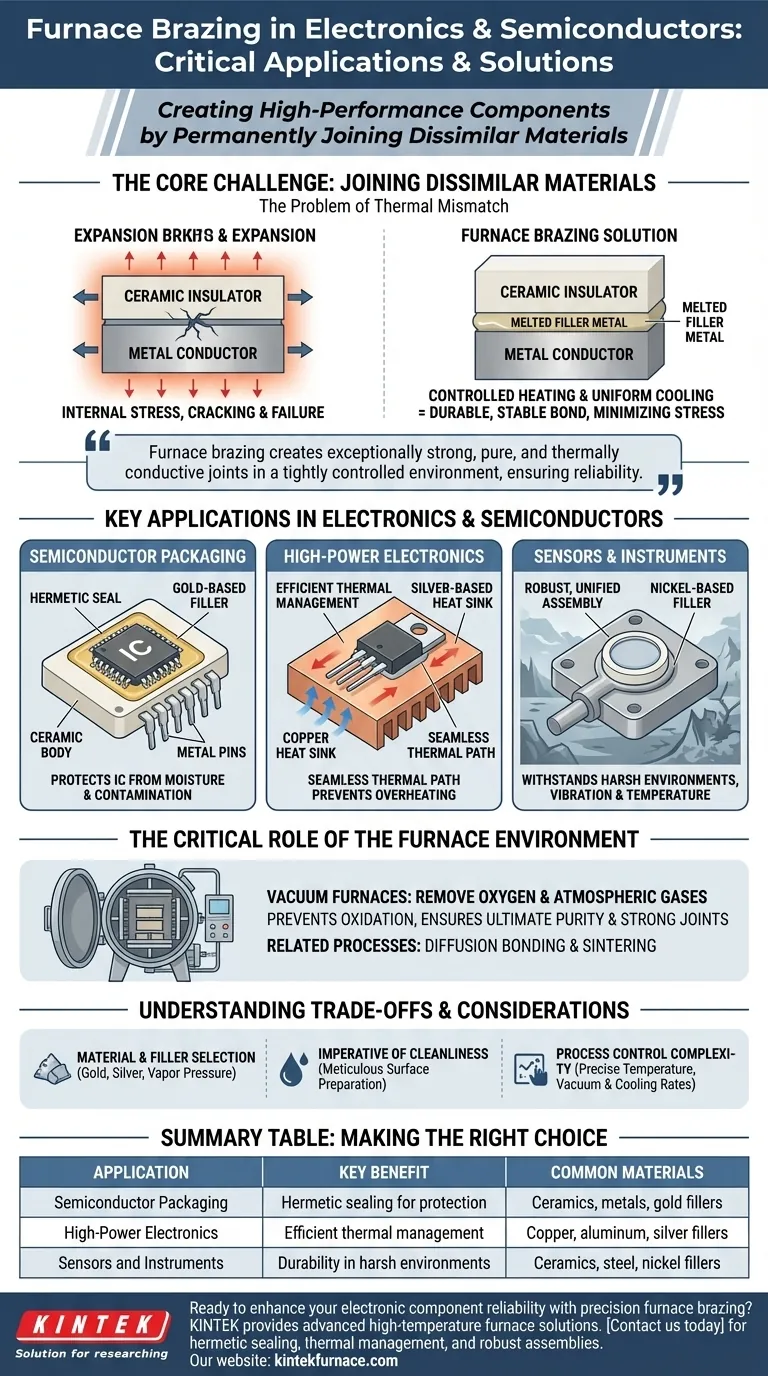

En la electrónica y los semiconductores, la soldadura fuerte en horno es un proceso de fabricación crítico utilizado para crear componentes de alto rendimiento mediante la unión permanente de materiales disímiles, como cerámicas a metales. Las aplicaciones clave incluyen la producción de encapsulados de semiconductores sellados herméticamente, sensores robustos y soluciones eficientes de gestión térmica para electrónica de alta potencia.

El valor central de la soldadura fuerte en horno en este campo de alta tecnología es su capacidad para crear uniones excepcionalmente fuertes, puras y térmicamente conductoras en un entorno estrictamente controlado. Esto resuelve el desafío fundamental de unir materiales que se expanden y contraen a diferentes ritmos, asegurando la fiabilidad de los sistemas electrónicos sensibles.

El Desafío Central: Unir Materiales Disímiles

La soldadura fuerte en horno no es solo un método de unión; es una solución a un problema fundamental de ciencia de materiales que prevalece en la electrónica avanzada.

El Problema de la Desadaptación Térmica

Muchos componentes electrónicos requieren una combinación de materiales para funcionar: por ejemplo, un aislante cerámico unido a un conductor metálico. Cuando el dispositivo se calienta durante el funcionamiento, estos materiales se expanden a diferentes velocidades. Esta falta de coincidencia en la expansión térmica crea una inmensa tensión interna, que puede provocar que el componente se agriete, se delamine y falle.

Cómo la Soldadura Fuerte en Horno Proporciona la Solución

La soldadura fuerte une los componentes fundiendo un metal de aporte que fluye entre ellos por acción capilar. Los materiales base se calientan pero nunca se funden. Mediante el uso de un ciclo controlado de calentamiento y enfriamiento dentro de un horno, todo el ensamblaje puede llevarse a la temperatura y enfriarse de manera uniforme, minimizando la tensión causada por la desadaptación térmica y creando una unión duradera y estable.

Aplicaciones Clave en Electrónica y Semiconductores

La precisión y limpieza de la soldadura fuerte en horno la hacen indispensable para la fabricación de varias clases de componentes críticos.

Encapsulado de Semiconductores

El delicado silicio dentro de un circuito integrado (CI) debe protegerse de la humedad y la contaminación. La soldadura fuerte en horno se utiliza para crear un sello hermético, uniendo el cuerpo cerámico del encapsulado a los pines o conductores metálicos que lo conectan con el mundo exterior. Esto garantiza la fiabilidad a largo plazo del dispositivo semiconductor.

Electrónica de Alta Potencia

Dispositivos como transistores de potencia, rectificadores y módulos de alta frecuencia generan un calor significativo. La soldadura fuerte en horno se utiliza para unir el dispositivo semiconductor activo a un disipador de calor de cobre o aluminio. Esto crea una trayectoria térmica perfecta y sin huecos que extrae eficientemente el calor del componente, previniendo el sobrecalentamiento y el fallo.

Sensores e Instrumentos

Muchos sensores avanzados dependen de la unión de un elemento sensor cerámico a una carcasa metálica o a los cables eléctricos. La soldadura fuerte en horno crea un ensamblaje robusto y unificado que puede soportar entornos hostiles, vibración y fluctuaciones de temperatura, haciéndola ideal para aplicaciones críticas en aeroespacial y control industrial.

El Papel Crítico del Entorno del Horno

La parte del "horno" de la soldadura fuerte en horno es lo que permite su uso en la exigente industria electrónica. El proceso casi siempre se realiza en una atmósfera controlada o en vacío.

Hornos de Vacío para la Máxima Pureza

Un horno de vacío elimina el oxígeno y otros gases atmosféricos antes de que comience el ciclo de calentamiento. Esto previene la oxidación de los materiales base y del metal de aporte, lo que resulta en una unión excepcionalmente limpia y fuerte. Para los semiconductores, este nivel de pureza no es negociable, ya que incluso la contaminación microscópica puede alterar las propiedades eléctricas y causar fallos.

Unión por Difusión y Sinterización

Los mismos hornos utilizados para la soldadura fuerte también pueden realizar procesos relacionados como la unión por difusión. Este método utiliza alta temperatura y presión para forzar a dos superficies limpias a fusionarse a nivel atómico sin ningún metal de aporte. La sinterización es otro proceso de horno utilizado para fusionar materiales en polvo y crear componentes sólidos, a menudo para sustratos electrónicos.

Comprensión de las Compensaciones y Consideraciones

Aunque es potente, la soldadura fuerte en horno es un proceso sofisticado que requiere ingeniería y control cuidadosos.

Selección de Material y Metal de Aporte

La elección del metal de aporte es fundamental. Los metales de aporte a base de oro y plata son comunes en la electrónica por su excelente conductividad y resistencia a la corrosión. Los materiales con alta presión de vapor no se pueden utilizar en vacío, ya que contaminarían el horno y los componentes.

El Imperativo de la Limpieza

El éxito de una junta soldada depende totalmente de la limpieza de las superficies. Cualquier aceite, grasa u óxidos deben eliminarse meticulosamente antes de que las piezas entren en el horno. En electrónica, donde la fiabilidad es primordial, este proceso de limpieza es un procedimiento crítico y de varios pasos.

Complejidad del Control del Proceso

La soldadura fuerte en horno no es una simple operación de calentamiento. Requiere un control preciso sobre la velocidad de rampa de temperatura, el tiempo de mantenimiento a la temperatura de soldadura, el nivel de vacío y la velocidad de enfriamiento. Esta complejidad lo convierte en un paso de fabricación de alto valor, pero también que requiere alta experiencia.

Tomar la Decisión Correcta para su Aplicación

El enfoque específico para la soldadura fuerte en horno depende totalmente del resultado previsto para el componente electrónico.

- Si su enfoque principal es el sellado hermético para CI sensibles: La soldadura fuerte en horno de vacío utilizando metales de aporte a base de oro es el estándar de la industria para crear los sellos más puros, fiables y resistentes a la corrosión.

- Si su enfoque principal es la gestión térmica para electrónica de potencia: Soldar un aislante cerámico a un disipador de calor de cobre utilizando un metal de aporte a base de plata proporciona una excelente combinación de resistencia dieléctrica y conductividad térmica superior.

- Si su enfoque principal es la creación de ensamblajes de sensores robustos: A menudo se elige la soldadura fuerte en horno con un metal de aporte a base de níquel para unir componentes cerámicos y de acero para obtener la máxima resistencia y durabilidad en entornos industriales o automotrices hostiles.

Dominar este proceso permite a los ingenieros construir sistemas electrónicos más potentes, compactos y fiables de lo que de otro modo sería posible.

Tabla Resumen:

| Aplicación | Beneficio Clave | Materiales Comunes |

|---|---|---|

| Encapsulado de Semiconductores | Sellado hermético para protección | Cerámicas, metales, rellenos de oro |

| Electrónica de Alta Potencia | Gestión térmica eficiente | Cobre, aluminio, rellenos de plata |

| Sensores e Instrumentos | Durabilidad en entornos hostiles | Cerámicas, acero, rellenos de níquel |

¿Listo para mejorar la fiabilidad de sus componentes electrónicos con soldadura fuerte de precisión en horno? KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de Muffle, de Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas para sellado hermético, gestión térmica y ensamblajes robustos. Contáctenos hoy para discutir cómo podemos apoyar sus proyectos de semiconductores y electrónica de alto rendimiento.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tratamiento térmico al vacío de molibdeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento