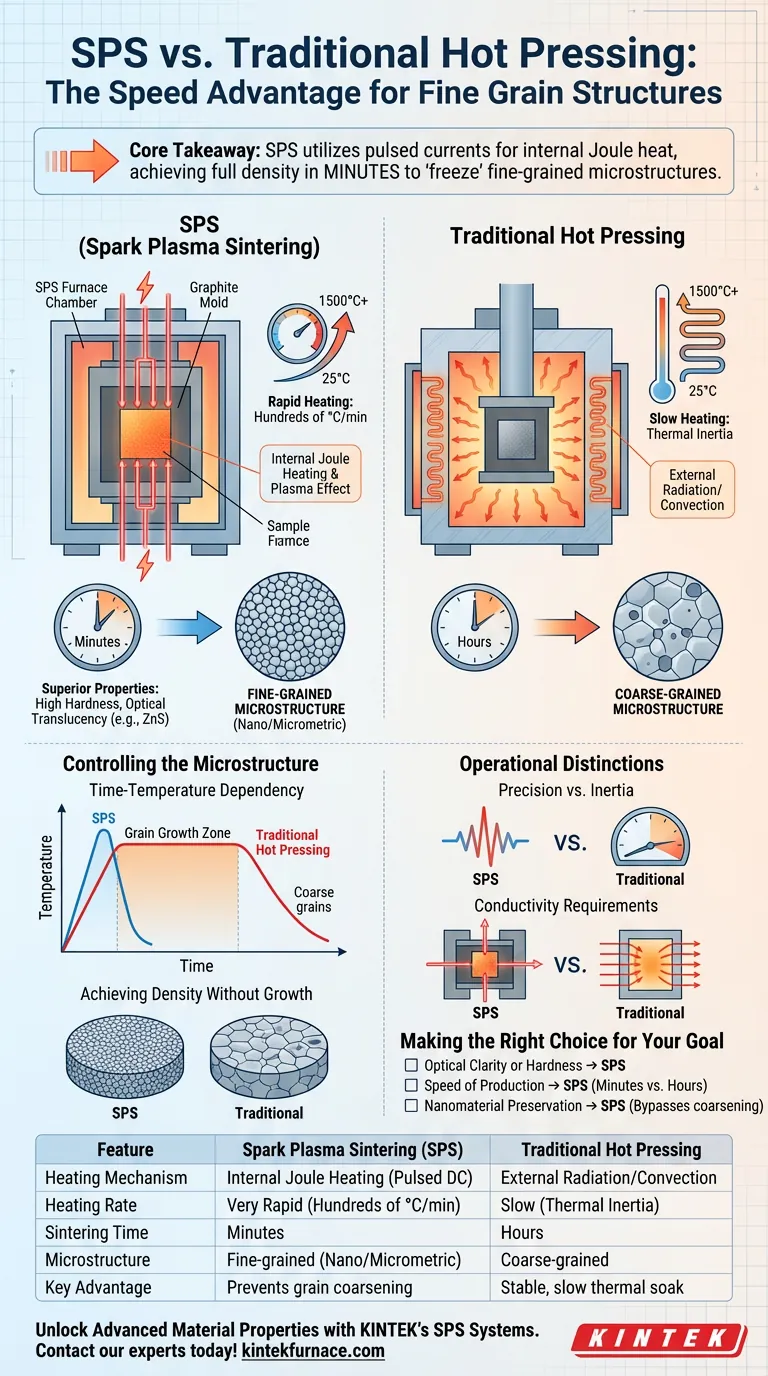

La Sinterización por Plasma de Chispa (SPS) inhibe el crecimiento del grano principalmente a través de la velocidad. A diferencia del prensado en caliente tradicional, que se basa en un calentamiento externo lento, la SPS utiliza corrientes eléctricas pulsadas para generar calor directamente dentro del molde y la muestra. Esto permite velocidades de calentamiento extremadamente rápidas y tiempos de mantenimiento cortos, lo que permite que el material se densifique completamente antes de que los granos tengan el tiempo necesario para crecer.

Conclusión Clave Al utilizar corrientes pulsadas para generar calor Joule interno, la SPS evita la inercia térmica de los hornos tradicionales. Esta capacidad de "alta temperatura, tiempo corto" permite que los materiales alcancen la densidad completa en minutos, "congelando" efectivamente la microestructura en un estado de grano fino métrico o micrométrico.

El Mecanismo de Calentamiento Rápido

Calentamiento Joule Interno

Los hornos de sinterización tradicionales dependen de elementos calefactores externos. El calor debe viajar por radiación y convección a la superficie del molde y, luego, conducirse lentamente a la muestra.

En contraste, un sistema SPS pasa una corriente continua pulsada directamente a través del molde de grafito y, dependiendo de la conductividad, a través de la propia muestra. Esto genera un calor Joule interno significativo, evitando la necesidad de transferencia de calor externa.

Evitando la Inercia Térmica

Debido a que el calor se genera internamente, el sistema no se ve ralentizado por la inercia térmica de una gran cámara de horno.

Este mecanismo permite velocidades de calentamiento de varios cientos de grados por minuto. El sistema alcanza la temperatura de sinterización objetivo casi de inmediato en comparación con el lento aumento requerido por el prensado en caliente.

El Efecto Plasma

El mecanismo principal está respaldado por el "efecto plasma" inducido por las corrientes pulsadas. Este fenómeno contribuye a la tecnología de calentamiento rápido y a la activación superficial de las partículas.

Este efecto ayuda a la consolidación rápida del material, acelerando aún más el proceso de densificación.

Control de la Microestructura

La Dependencia Tiempo-Temperatura

El crecimiento del grano es fundamentalmente un proceso de difusión que depende en gran medida tanto de la temperatura como del tiempo. En los métodos tradicionales, los largos tiempos de mantenimiento requeridos para que el calor penetre en la muestra brindan amplias oportunidades para que los granos se fusionen y crezcan (coarsening).

Congelación de la Estructura del Grano

La SPS altera radicalmente la variable de tiempo en esta ecuación. Debido a que el calentamiento es tan rápido, el material pasa un tiempo mínimo en las zonas de temperatura específicas donde ocurre típicamente el crecimiento del grano.

Lograr Densidad sin Crecimiento

El proceso completa la densificación en un período de tiempo extremadamente corto. Esto permite la producción de cerámicas o compuestos intermetálicos que son completamente densos pero conservan una estructura de grano fino a escala nanométrica o micrométrica.

Como se evidencia en materiales como el sulfuro de zinc (ZnS), esto resulta en propiedades superiores, como alta dureza y excelente translucidez óptica, que a menudo se ven comprometidas por los granos gruesos.

Distinciones Operativas

Precisión vs. Inercia

Mientras que el prensado en caliente tradicional ofrece un remojo térmico estable y lento, la SPS se basa en pulsos dinámicos de alta energía. La contrapartida es que el proceso es mucho más rápido y requiere un control preciso de la corriente y la presión para evitar el sobrecalentamiento o la densificación desigual dada la velocidad de la reacción.

Requisitos de Conductividad

Debido a que el proceso se basa en el paso de corriente a través del molde (y a menudo de la muestra), la configuración es distinta del calentamiento basado en radiación. La generación de calor Joule está directamente ligada a la ruta eléctrica, lo que hace que la interacción entre la corriente pulsada y las herramientas sea un factor crítico para el éxito.

Tomar la Decisión Correcta para su Objetivo

Al decidir entre SPS y métodos tradicionales, considere las propiedades específicas requeridas para su aplicación final.

- Si su enfoque principal es la Claridad Óptica o la Dureza: La SPS es la opción superior, ya que inhibe el crecimiento del grano para mantener la microestructura fina necesaria para una alta translucidez y resistencia mecánica.

- Si su enfoque principal es la Velocidad de Producción: La SPS ofrece una ventaja significativa al evitar la inercia térmica, reduciendo los tiempos de ciclo de horas a minutos.

- Si su enfoque principal es la Preservación de Nanomateriales: El rápido ciclo térmico de la SPS es esencial para prevenir el crecimiento inevitable que ocurre durante el largo remojo térmico de los hornos tradicionales.

Al aprovechar la física del calentamiento por corriente pulsada, la SPS desacopla la densificación del crecimiento del grano, lo que le permite lograr propiedades de materiales que son imposibles con los ciclos térmicos convencionales.

Tabla Resumen:

| Característica | Sinterización por Plasma de Chispa (SPS) | Prensado en Caliente Tradicional |

|---|---|---|

| Mecanismo de Calentamiento | Calentamiento Joule Interno (CC Pulsada) | Radiación/Convección Externa |

| Velocidad de Calentamiento | Muy Rápida (Cientos de °C/min) | Lenta (Inercia Térmica) |

| Tiempo de Sinterización | Minutos | Horas |

| Microestructura | Grano Fino (Nano/Micrométrico) | Grano Grueso |

| Ventaja Clave | Previene el crecimiento del grano | Remojo térmico estable y lento |

Desbloquee Propiedades Avanzadas de Materiales con KINTEK

Mantener una microestructura de grano fino es fundamental para una dureza superior, claridad óptica y resistencia mecánica. Los avanzados sistemas de Sinterización por Plasma de Chispa (SPS) de KINTEK aprovechan el rápido calentamiento Joule interno para evitar la inercia térmica, lo que le permite alcanzar la densidad completa en minutos mientras "congela" efectivamente la nanoestructura de su material.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece una amplia gama de soluciones de laboratorio, que incluyen:

- Hornos Mufla, Tubo y Rotatorios Personalizables

- Sistemas de Vacío y CVD de Alto Rendimiento

- Equipos de Sinterización de Precisión adaptados a sus necesidades únicas de investigación

¿Listo para transformar el procesamiento de sus materiales? ¡Contacte a nuestros expertos hoy mismo para encontrar la solución de alta temperatura perfecta!

Guía Visual

Referencias

- Akhtar Ali, Hijaz Ahmad. Narrowing of band gap and decrease in dielectric loss in La1-xSrxMnO3 for x = 0.0, 0.1, and 0.2 manganite nanoparticles. DOI: 10.3389/fmats.2024.1369122

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuál es el impacto ambiental del uso de un horno de vacío? Equilibrio entre emisiones, energía y eficiencia

- ¿Por qué se utiliza un horno de vacío para el recocido a alta temperatura de compuestos de Ti–TEG a 700 K?

- ¿Por qué un sistema de Sinterización por Plasma de Chispa (SPS) es superior a los hornos tradicionales? Velocidad y Densidad para Cerámicas

- ¿Cuáles son algunos ejemplos de proyectos de soldadura fuerte al vacío? Descubra la unión de alta resistencia para la industria aeroespacial y médica

- ¿Cómo se controla la temperatura en un horno de sinterización al vacío? Domine la precisión para materiales superiores

- ¿Cómo evita un horno de vacío la transferencia de calor y la contaminación? Logre la máxima pureza del material

- ¿Cuáles son las ventajas de usar el tratamiento térmico y los hornos de vacío? Logre una calidad de material y un control superiores

- ¿Cómo contribuyen los hornos de vacío a las industrias médica y farmacéutica? Garantizar la pureza y la biocompatibilidad