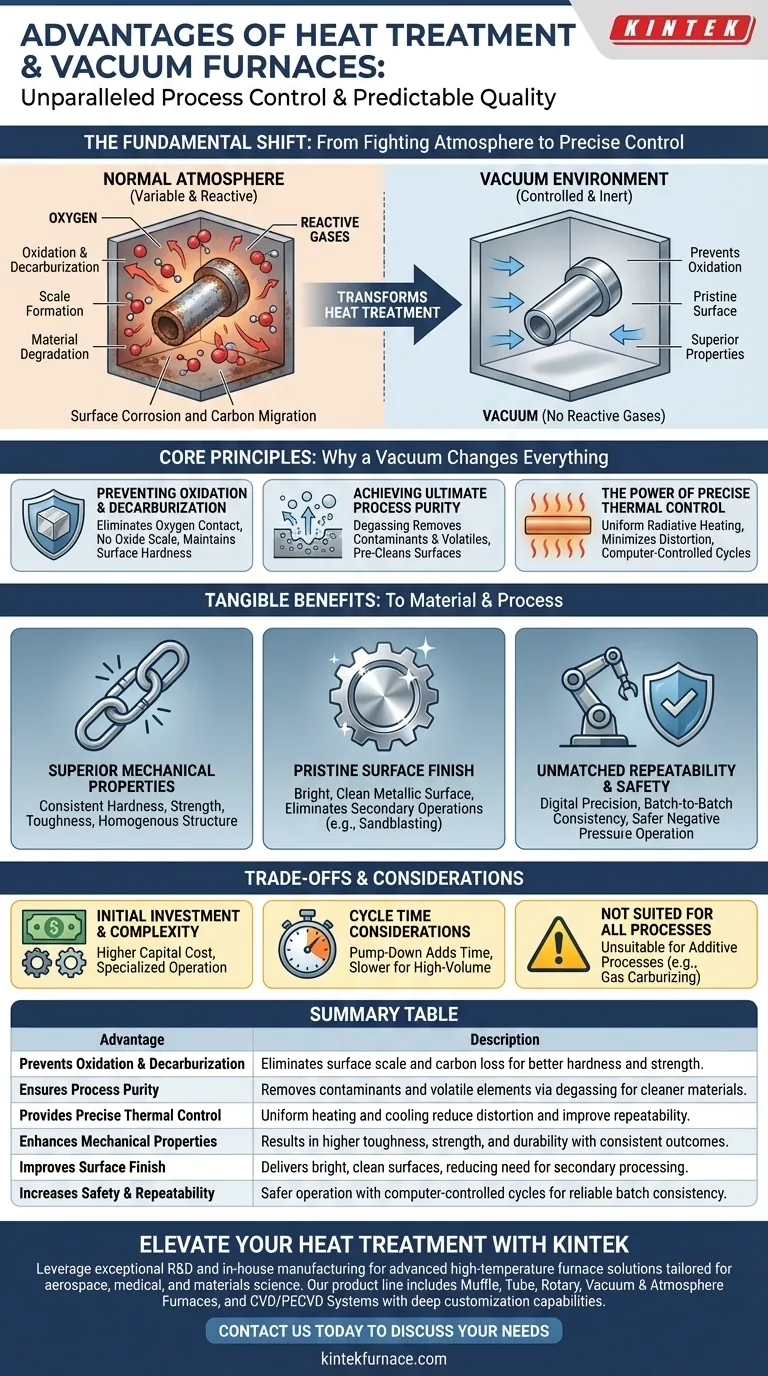

La ventaja fundamental de utilizar un horno de vacío para el tratamiento térmico es un control del proceso inigualable. Este control se logra eliminando los gases reactivos presentes en una atmósfera normal. Al operar en vacío, se previenen reacciones químicas no deseadas como la oxidación, lo que conduce directamente a propiedades superiores del material, una calidad de superficie prístina, pureza mejorada del proceso y una consistencia excepcional entre lotes.

Un horno de vacío transforma el tratamiento térmico al eliminar la variable de la reacción atmosférica. En lugar de luchar contra la oxidación y la contaminación, se obtiene un control preciso sobre el recorrido térmico del material, lo que resulta en resultados de mayor calidad, más consistentes y predecibles.

Por qué el vacío lo cambia todo: los principios fundamentales

Para comprender los beneficios, primero debe entender por qué eliminar la atmósfera es tan crítico. A las altas temperaturas requeridas para el tratamiento térmico, los metales se vuelven altamente reactivos con los gases que los rodean, principalmente el oxígeno. Un horno de vacío mitiga este problema fundamental.

Prevención de la oxidación y la descarburación

A temperaturas elevadas, el oxígeno se une agresivamente a la superficie de un metal, creando una capa de cascarilla de óxido. Esto no solo arruina el acabado superficial, sino que también puede alterar las dimensiones de una pieza de precisión.

Simultáneamente, puede ocurrir un proceso llamado descarburación, donde los átomos de carbono migran desde la superficie del acero. Esto deja la capa superficial más blanda y débil que el núcleo, comprometiendo el rendimiento y la vida útil por fatiga del componente. Un entorno de vacío, al estar casi desprovisto de oxígeno y otros gases reactivos, evita que ocurran ambas reacciones destructivas.

Lograr la máxima pureza del proceso

Un vacío hace más que simplemente prevenir la contaminación; limpia activamente la pieza de trabajo. El entorno de presión negativa ayuda a extraer elementos volátiles, como el fósforo, y los gases atrapados de la superficie del material en un proceso conocido como desgasificación.

Esto da como resultado una estructura de material más pura y de mayor integridad y elimina aceites o residuos superficiales sin la necesidad de procesos químicos de pre-limpieza separados.

El poder del control térmico preciso

Sin aire para transferir calor por convección, el calentamiento en vacío está dominado por la radiación. Esto permite una distribución de temperatura extremadamente uniforme en toda la pieza de trabajo, minimizando las tensiones internas y la distorsión.

Además, los hornos de vacío modernos permiten ciclos de calentamiento y enfriamiento (temple) controlados por computadora. Esta precisión digital asegura que cada pieza en cada lote reciba exactamente el mismo tratamiento térmico, lo que conduce a una repetibilidad inigualable.

Los beneficios tangibles para su material y proceso

Los principios de operar en vacío se traducen directamente en mejoras significativas y medibles en su producto final y operación general.

Propiedades mecánicas superiores

Al prevenir la descarburación, la superficie del material conserva su dureza y resistencia especificadas. El calentamiento uniforme y el enfriamiento controlado producen una estructura de grano más homogénea en todo el componente, lo que conduce a mejoras más predecibles y confiables en tenacidad, resistencia y durabilidad.

Acabado superficial prístino

Las piezas tratadas en un horno de vacío emergen con una superficie brillante, limpia y metálica. Debido a que no se forma cascarilla de óxido, a menudo se elimina la necesidad de operaciones secundarias costosas y que consumen mucho tiempo, como el chorreado, el decapado químico o la rectificación.

Repetibilidad y seguridad inigualables

Los ciclos controlados por computadora eliminan las conjeturas y la variabilidad inherentes a los métodos más antiguos. Un proceso de vacío es altamente repetible, lo cual es fundamental para industrias como la aeroespacial y la médica donde el control de calidad no es negociable.

Operacionalmente, los hornos de vacío son inherentemente más seguros. Operan a presión negativa, eliminando el riesgo de explosión asociado con recipientes a presión. El entorno bajo en oxígeno también elimina el riesgo de incendio.

Comprender las compensaciones y consideraciones

Aunque es potente, la tecnología de horno de vacío no es la solución universal para todas las aplicaciones. La objetividad requiere reconocer sus limitaciones.

Inversión inicial y complejidad

Los hornos de vacío representan una inversión de capital significativa en comparación con los hornos de atmósfera convencionales. También requieren conocimientos más especializados para su operación y mantenimiento debido a sus bombas de alto vacío, sellos y sistemas de control.

Consideraciones sobre el tiempo de ciclo

El proceso de evacuar la cámara hasta el nivel de vacío requerido añade tiempo al ciclo de tratamiento general. Para algunas piezas de alta producción y baja especificación, el tiempo de ciclo más rápido de un horno de atmósfera continua puede ser más económico.

No apto para todos los procesos

Algunos procesos de tratamiento térmico, como la cementación o la nitruración gaseosas, requieren fundamentalmente una atmósfera químicamente activa específica para donar átomos de carbono o nitrógeno a la superficie del material. Un vacío puro es inadecuado para estos procesos aditivos, aunque existen sistemas híbridos.

Tomar la decisión correcta para su aplicación

Seleccionar la tecnología de tratamiento térmico correcta depende completamente del resultado requerido para su componente.

- Si su enfoque principal es la integridad y el rendimiento del material: El tratamiento al vacío es la opción superior para prevenir la oxidación y lograr propiedades mecánicas consistentes y de alta gama.

- Si su enfoque principal es el acabado superficial y la reducción del post-procesamiento: El acabado brillante y limpio de un horno de vacío puede eliminar pasos secundarios, ahorrando directamente tiempo y costos operativos.

- Si su enfoque principal es la repetibilidad del proceso para componentes críticos: El entorno inerte controlado por computadora de un horno de vacío ofrece una consistencia inigualable de lote a lote.

- Si su enfoque principal es la producción de alto volumen y bajo costo: Evalúe cuidadosamente si los tiempos de ciclo y la inversión inicial de la tecnología de vacío se alinean con su modelo de costos, ya que un horno de atmósfera tradicional puede ser más económico.

En última instancia, elegir el tratamiento térmico al vacío es una inversión en control de procesos y calidad predecible.

Tabla de resumen:

| Ventaja | Descripción |

|---|---|

| Previene la oxidación y la descarburación | Elimina la cascarilla superficial y la pérdida de carbono para una mejor dureza y resistencia. |

| Garantiza la pureza del proceso | Elimina contaminantes y elementos volátiles mediante desgasificación para materiales más limpios. |

| Proporciona control térmico preciso | El calentamiento y enfriamiento uniformes reducen la distorsión y mejoran la repetibilidad. |

| Mejora las propiedades mecánicas | Resulta en mayor tenacidad, resistencia y durabilidad con resultados consistentes. |

| Mejora el acabado superficial | Entrega superficies brillantes y limpias, reduciendo la necesidad de procesamiento secundario. |

| Aumenta la seguridad y la repetibilidad | Operación más segura con ciclos controlados por computadora para una consistencia de lote confiable. |

¿Listo para elevar sus procesos de tratamiento térmico con precisión y confiabilidad? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a industrias como la aeroespacial, la médica y la ciencia de los materiales. Nuestra línea de productos incluye hornos de crisol, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para analizar cómo nuestros hornos de vacío pueden mejorar la calidad de su material, reducir costos y garantizar una consistencia inigualable en sus operaciones.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo