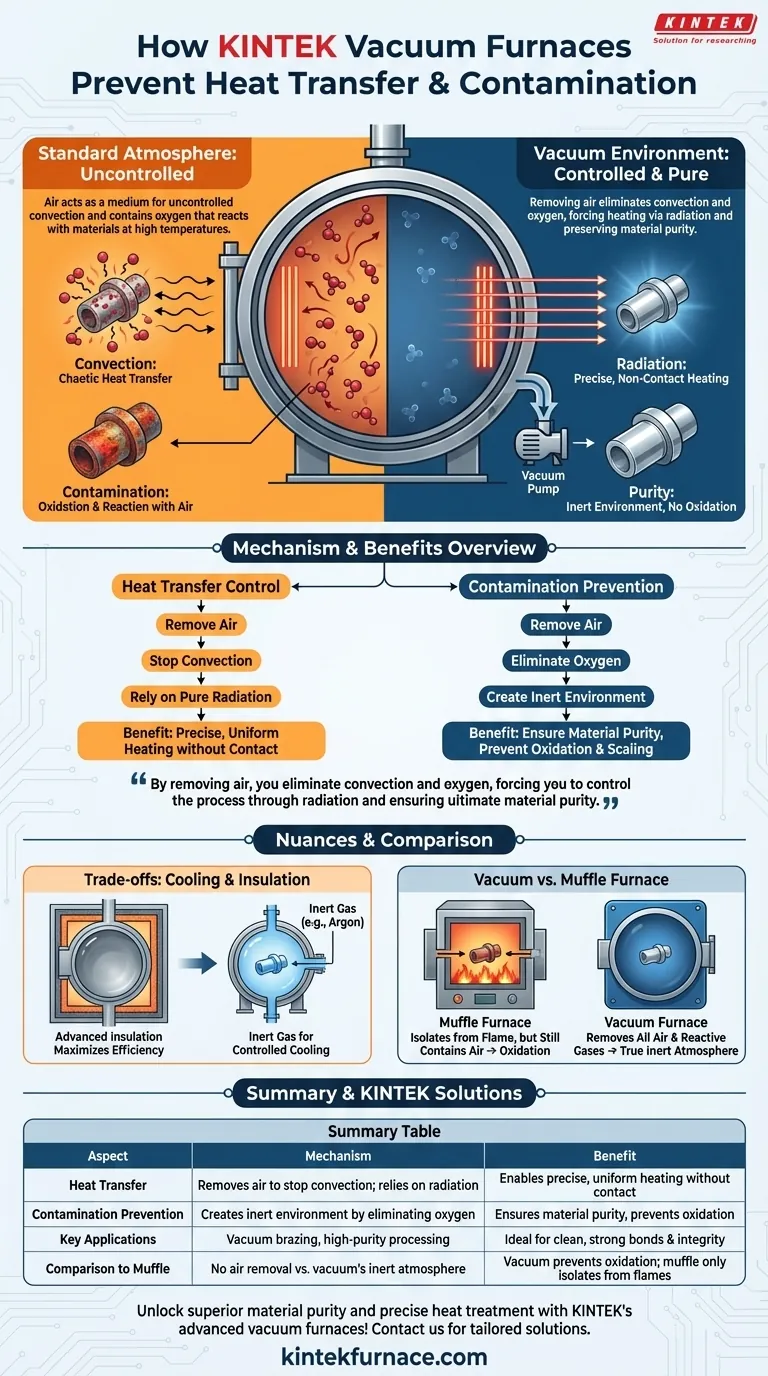

En esencia, un horno de vacío previene la transferencia de calor y la contaminación no deseadas al eliminar el medio principal que las causa: el aire. Al crear un vacío casi perfecto, elimina las moléculas de gas que, de otro modo, transferirían calor por convección y reaccionarían con el material para causar oxidación.

Un vacío no solo crea un espacio vacío; cambia fundamentalmente la física del entorno. Al eliminar el aire, se elimina la convección como mecanismo de transferencia de calor y se elimina el oxígeno que causa la contaminación, lo que le obliga a controlar el proceso mediante radiación y a garantizar la máxima pureza del material.

Cómo un horno de vacío controla la transferencia de calor

En una atmósfera estándar, el calor se mueve de tres maneras: conducción, convección y radiación. Un horno de vacío está diseñado para eliminar una de estas para obtener un control preciso.

El problema: Convección incontrolada

El aire y otros gases son fluidos que transfieren calor a través de un proceso llamado convección. Las moléculas de gas caliente se mueven, chocando con la pieza de trabajo y transfiriendo su energía de una manera que puede ser difícil de controlar uniformemente.

La solución: Eliminar el medio

Al bombear casi todo el aire fuera de la cámara, un horno de vacío detiene eficazmente la transferencia de calor por convección. Simplemente no quedan suficientes moléculas de gas para mover el calor de las paredes o elementos del horno a la pieza de trabajo de manera significativa.

Confiando en la radiación pura

Con la convección eliminada, la transferencia de calor ocurre casi exclusivamente a través de la radiación térmica. Los elementos calefactores del horno emiten energía infrarroja, que viaja a través del vacío y es absorbida directamente por la pieza de trabajo.

Esto permite un calentamiento altamente controlado y sin contacto, aunque requiere un diseño cuidadoso de los elementos calefactores para asegurar que la energía se distribuya uniformemente en la superficie de la pieza.

Cómo un horno de vacío previene la contaminación

Muchos procesos de alta temperatura fallan no por el calor en sí, sino por cómo el material reacciona con el aire que lo rodea.

La causa raíz: Oxidación y reacción

A altas temperaturas, la mayoría de los metales reaccionarán fácilmente con el oxígeno del aire. Esta reacción, conocida como oxidación, crea una capa de incrustaciones o decoloración en la superficie, lo que compromete la integridad, la apariencia y el rendimiento del material.

Creando un ambiente inerte

Un horno de vacío resuelve este problema eliminando la fuente de la reacción. Al bombear el aire, crea un ambiente químicamente inerte libre de oxígeno y otros gases reactivos.

Preservando la pureza del material

Esto asegura que el material permanezca limpio y brillante durante todo el ciclo de calentamiento y enfriamiento. Esto es fundamental para procesos como la soldadura fuerte al vacío, donde las superficies perfectamente limpias son necesarias para formar una unión fuerte y confiable.

Entendiendo las compensaciones y los matices

Si bien es potente, el entorno de vacío introduce su propio conjunto de desafíos de ingeniería que deben gestionarse.

El desafío del enfriamiento

Así como el vacío evita que el calor llegue a la pieza por convección, también evita que se vaya. Esto significa que el enfriamiento puede ser muy lento. Para controlar la velocidad de enfriamiento y lograr propiedades específicas del material, algunos procesos introducen intencionalmente una pequeña cantidad de gas inerte (como argón o nitrógeno) de nuevo en la cámara para acelerar el enfriamiento.

La importancia del aislamiento

Dado que el calor irradia desde los elementos, la propia cámara del horno debe estar excepcionalmente bien aislada. Los hornos de vacío modernos utilizan un aislamiento avanzado de múltiples capas para minimizar la pérdida de calor al ambiente exterior, maximizando la eficiencia energética.

Contraste con un horno de mufla

Es útil comparar un horno de vacío con un horno de mufla. Un horno de mufla aísla la pieza de trabajo de los subproductos de la combustión colocándola en una cámara separada, pero esa cámara todavía contiene aire. Evita la contaminación de una llama, pero no evita la oxidación del aire mismo.

Tomando la decisión correcta para su objetivo

La selección del horno adecuado depende totalmente del resultado requerido para su material.

- Si su enfoque principal es lograr la máxima pureza del material y prevenir cualquier oxidación superficial: Un horno de vacío es la única opción confiable, ya que está diseñado específicamente para eliminar gases reactivos.

- Si su enfoque principal es simplemente proteger una pieza de la llama directa o los gases de combustión: Un horno de mufla puede ser una solución suficiente y más rentable, pero debe aceptar que se producirá oxidación.

- Si su enfoque principal es un control preciso sobre todo el ciclo térmico, incluido el enfriamiento: Las capacidades avanzadas de un horno de vacío, especialmente aquellos con enfriamiento rápido por gas controlado, ofrecen un control de proceso sin igual.

En última instancia, dominar el tratamiento térmico consiste en dominar la atmósfera, y el vacío proporciona el nivel máximo de control atmosférico.

Tabla resumen:

| Aspecto | Mecanismo | Beneficio |

|---|---|---|

| Transferencia de calor | Elimina el aire para detener la convección; se basa en la radiación | Permite un calentamiento preciso y uniforme sin contacto |

| Prevención de la contaminación | Crea un ambiente inerte al eliminar el oxígeno y los gases reactivos | Garantiza la pureza del material, previene la oxidación y las incrustaciones |

| Aplicaciones clave | Soldadura fuerte al vacío, procesamiento de materiales de alta pureza | Ideal para procesos que requieren uniones limpias y fuertes e integridad |

| Comparación con el horno de mufla | Sin eliminación de aire vs. atmósfera inerte del vacío | El vacío previene la oxidación; la mufla solo aísla de las llamas |

¡Logre una pureza de material superior y un tratamiento térmico preciso con los avanzados hornos de vacío de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios soluciones a medida, que incluyen hornos de vacío y atmósfera, sistemas CVD/PECVD y más. Nuestras capacidades de personalización profunda garantizan que sus necesidades experimentales únicas se satisfagan con precisión. ¡Contáctenos hoy para discutir cómo nuestras soluciones de hornos de alta temperatura pueden mejorar sus procesos y ofrecer resultados libres de contaminación!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son los beneficios de los materiales de aislamiento de los hornos de vacío? Aumente la eficiencia y la precisión

- ¿Cuáles son los requisitos de rendimiento para un horno de envejecimiento a largo plazo? Asegurar la estabilidad térmica de la superaleación K439B

- ¿Cuáles son las categorías de hornos de sinterización al vacío según el grado de vacío? Elija el sistema adecuado para sus materiales

- ¿Cómo mejora un entorno de vacío la eficiencia de la fusión? Aumente la pureza y la velocidad en el procesamiento de metales

- ¿Cómo facilita un sistema de secado por alto vacío el secado de MgAlhfip? Garantizar la pureza de los electrolitos de magnesio

- ¿Cuál es la función principal de un horno de vacío vertical en el reciclaje de aleaciones de magnesio de desecho? Purificar el magnesio mediante sublimación al vacío

- ¿Cómo contribuye un horno de alta temperatura al vacío a la unión del fósforo cerámico? Guía de unión de precisión

- ¿Cuál es el propósito de un horno de recocido en la industria mecánica? Mejore el rendimiento y la eficiencia del metal