En un entorno de vacío, la eficiencia de la fusión mejora principalmente porque la casi ausencia de aire reduce drásticamente la pérdida de calor. Sin moléculas de aire que se lleven el calor por convección y conducción, una mayor parte de la energía aplicada se dirige al material en sí, lo que da como resultado una fusión más rápida, uniforme y energéticamente eficiente.

Si bien la reducción de la pérdida de calor es la respuesta directa, el verdadero valor de la fusión al vacío radica en crear un entorno químicamente inerte. Esto previene la oxidación y la contaminación, permitiendo la producción de metales ultrapuros y aleaciones altamente reactivas que serían imposibles de crear de otra manera.

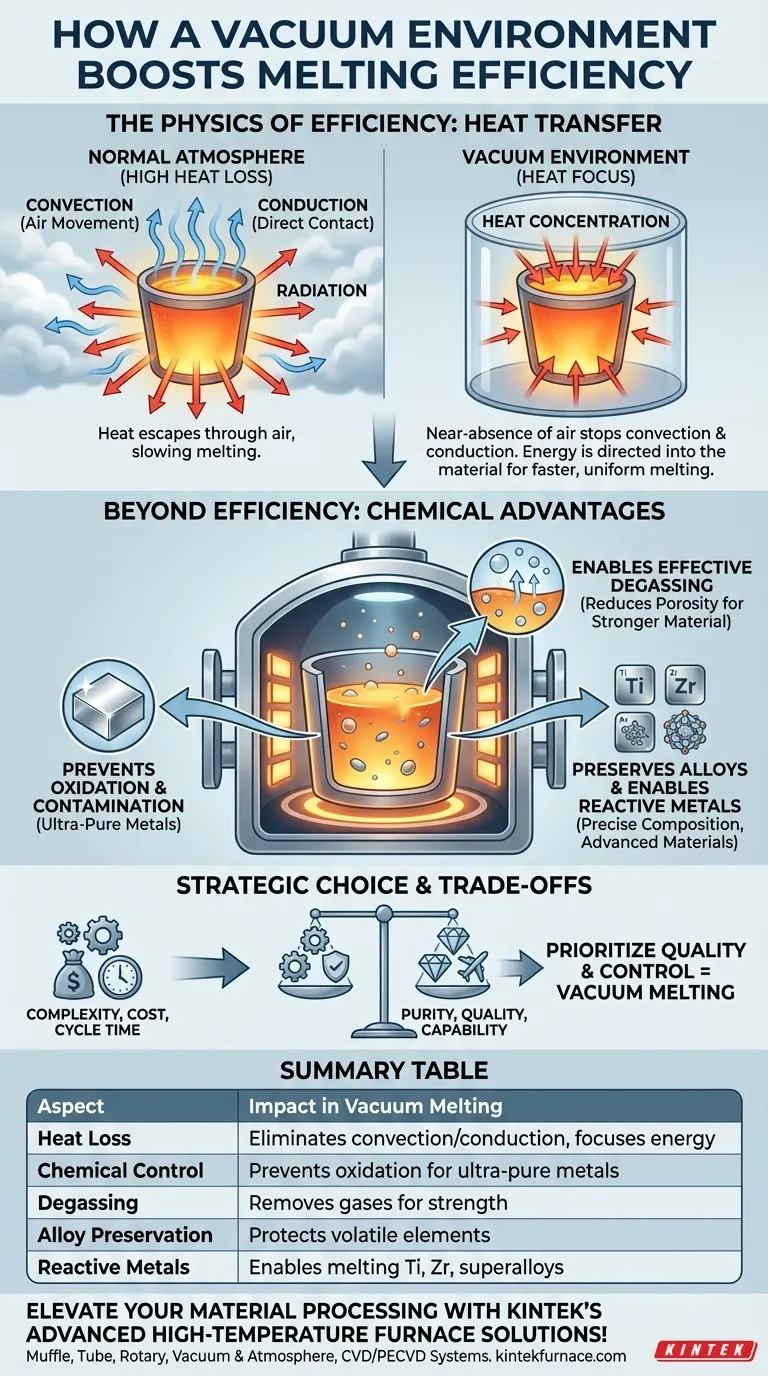

La física de la transferencia de calor en el vacío

El aumento de la eficiencia que proporciona un vacío proviene de cambiar fundamentalmente la forma en que se mueve el calor. En una atmósfera normal, el calor se escapa de un objeto caliente a través de tres métodos: conducción, convección y radiación. Un vacío neutraliza eficazmente los dos primeros.

Eliminación de la convección

La convección es la transferencia de calor a través del movimiento de fluidos, como el aire. El aire caliente asciende desde la superficie del metal fundido, transportando energía térmica y siendo reemplazado por aire más frío.

Al eliminar el aire, un vacío elimina este potente método de pérdida de calor. No hay corrientes de aire que se lleven el calor del crisol y del material fundido.

Minimización de la conducción

La conducción es la transferencia de calor a través del contacto directo. En un horno atmosférico, las moléculas de aire colisionan constantemente con el crisol caliente y el metal, extrayendo calor.

Un vacío reduce drásticamente el número de moléculas disponibles para establecer contacto, deteniendo casi la pérdida de calor por conducción hacia la atmósfera circundante. Esto deja la radiación térmica como la principal fuente de pérdida de calor, que es mucho menos significativa en este contexto.

Más allá de la energía: las ventajas químicas de la fusión al vacío

La razón más profunda y, a menudo, más crítica para usar un vacío es obtener un control absoluto sobre el entorno químico. Esto va más allá de la simple eficiencia y se adentra en el ámbito de la calidad y capacidad del material.

Prevención de la oxidación y la contaminación

A altas temperaturas, la mayoría de los metales son altamente reactivos con el oxígeno del aire. Esta reacción, la oxidación, forma impurezas (óxidos) que pueden comprometer la integridad estructural del metal.

Un vacío elimina el oxígeno, previniendo estas reacciones químicas no deseadas y asegurando que el producto final esté limpio y libre de inclusiones de óxido.

Habilitación de la desgasificación efectiva

Los metales fundidos pueden disolver gases de la atmósfera, particularmente hidrógeno y nitrógeno. Cuando el metal se enfría y solidifica, estos gases pueden quedar atrapados, creando poros microscópicos.

Esta porosidad hace que el material final sea quebradizo y propenso a fallar. Un entorno de vacío no solo evita que los gases entren en el material fundido, sino que también ayuda a extraer cualquier gas disuelto ya presente, lo que resulta en un material más denso y fuerte.

Conservación de elementos de aleación preciosos

La creación de aleaciones específicas requiere una receta precisa de elementos. Algunos de estos elementos son altamente reactivos o tienen una alta presión de vapor, lo que significa que pueden evaporarse o reaccionar fácilmente con la atmósfera a temperaturas de fusión.

Un horno de vacío protege estos elementos volátiles y reactivos, asegurando que la aleación final tenga la composición química exacta requerida para sus propiedades específicas.

Procesamiento de metales reactivos

Algunos de los materiales más avanzados, como el titanio, el circonio y varias superaleaciones, son extremadamente reactivos. Fundirlos en aire provocaría una contaminación inmediata y catastrófica, volviéndolos inútiles.

La fusión al vacío es a menudo el único método viable para procesar estos materiales sensibles, lo que permite a industrias como la aeroespacial y la de implantes médicos utilizarlos.

Comprensión de las compensaciones

Aunque es potente, la fusión al vacío no es una solución universal. Implica desafíos y costos específicos que deben tenerse en cuenta.

Complejidad y coste del equipo

Los hornos de vacío son inherentemente más complejos que sus homólogos atmosféricos. Requieren una cámara robusta y hermética, potentes sistemas de bombeo de vacío e instrumentación precisa.

Esto conlleva una inversión inicial y costos de infraestructura significativamente más altos.

Tiempo del ciclo de proceso

Aunque la fase de fusión en sí puede ser más rápida debido a una mejor retención del calor, el tiempo total del ciclo de proceso puede ser más largo. Se debe asignar tiempo para evacuar la cámara al nivel de vacío requerido antes de que siquiera pueda comenzar el calentamiento.

Demandas de mantenimiento

Mantener un vacío de alta calidad es exigente. El sistema depende de sellos, juntas y bombas que requieren inspección y mantenimiento regulares para evitar fugas, lo que comprometería todo el proceso.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un horno de vacío es estratégica y está directamente relacionada con el resultado deseado de su material.

- Si su principal enfoque es la máxima pureza y calidad: la fusión al vacío es innegociable, ya que es la única forma de prevenir la oxidación y eliminar los gases disueltos de manera efectiva.

- Si está trabajando con metales reactivos (p. ej., titanio, superaleaciones): un entorno de vacío es un requisito absoluto para prevenir la contaminación y garantizar la integridad del material.

- Si su objetivo es simplemente fundir metales comunes no reactivos al menor costo: un horno atmosférico estándar es a menudo la opción más práctica y económica.

En última instancia, elegir un entorno de vacío es una decisión para priorizar la calidad del material y el control químico sobre el costo inicial y la simplicidad operativa.

Tabla de resumen:

| Aspecto | Impacto en la fusión al vacío |

|---|---|

| Pérdida de calor | Elimina la convección y la conducción, concentrando la energía en el material |

| Control químico | Previene la oxidación y la contaminación para metales ultrapuros |

| Desgasificación | Elimina los gases disueltos para reducir la porosidad y aumentar la resistencia |

| Preservación de aleaciones | Protege los elementos volátiles para composiciones de aleación precisas |

| Metales reactivos | Permite la fusión de titanio, circonio y superaleaciones |

¡Mejore su procesamiento de materiales con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios equipos confiables como hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, mejorando la pureza, la eficiencia y el rendimiento. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos con tecnología de hornos adaptada.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga