En la industria mecánica, un horno de recocido es una herramienta fundamental para el tratamiento térmico. Su propósito principal es alterar la microestructura de un metal para lograr resultados específicos, principalmente para ablandar el material, aumentar su ductilidad y aliviar las tensiones internas que se acumulan durante los procesos de fabricación como la fundición, la forja y la soldadura. Este ciclo controlado de calentamiento y enfriamiento hace que el material sea más predecible y fácil de trabajar.

La función principal del recocido es revertir los efectos indeseables de la fabricación. Los procesos que dan forma o unen metales a menudo los dejan duros, quebradizos y llenos de tensiones internas; el recocido actúa como un "reinicio", creando un material más blando, más estable y uniforme listo para el mecanizado posterior o su aplicación final.

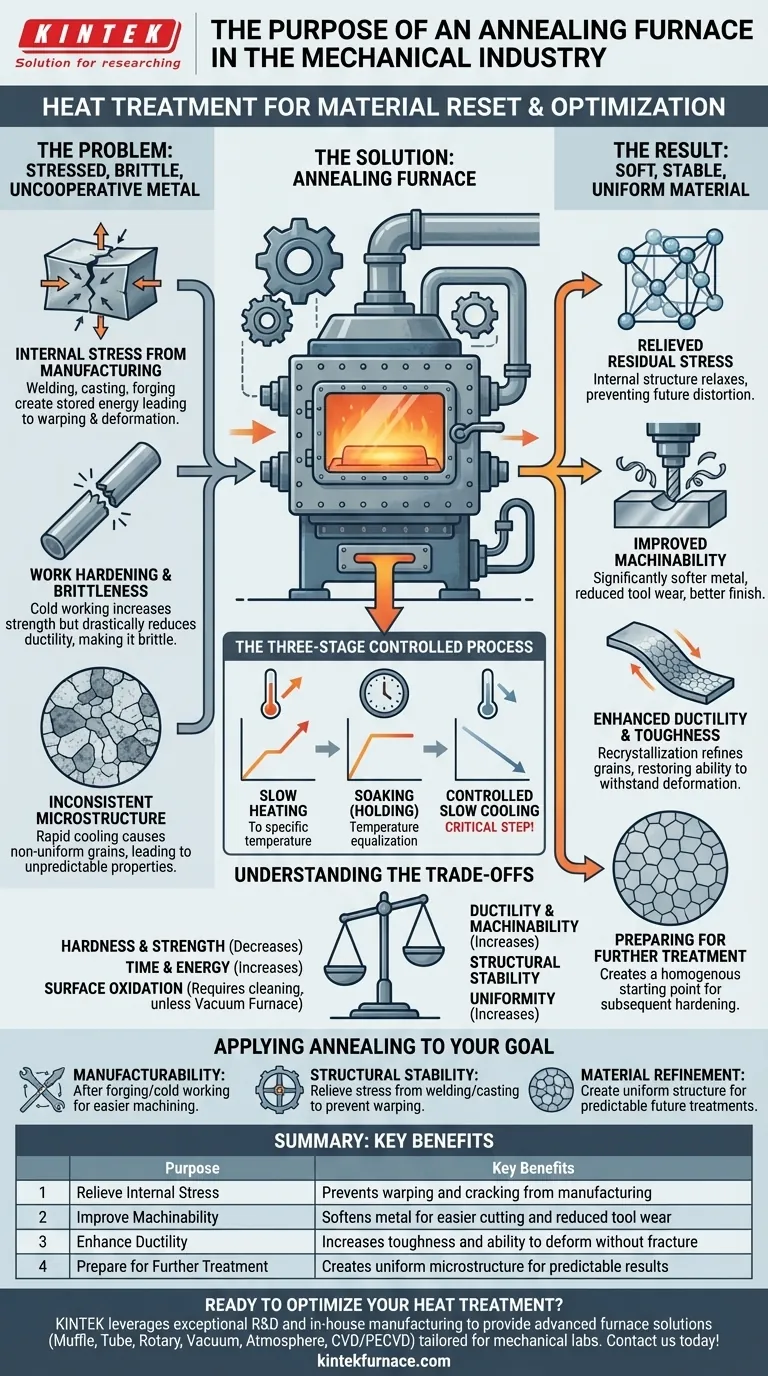

El Problema Central: Por Qué el Recocido es Necesario

Antes de que una pieza metálica sea recocida, a menudo se encuentra en un estado estresado y poco cooperativo. Varios procesos de fabricación comunes crean esta condición, haciendo del recocido un paso intermedio necesario.

Tensión Interna de la Fabricación

Procesos como la soldadura, la fundición o la forja intensa introducen tensiones internas significativas en la estructura atómica de un material. Si no se abordan, esta energía almacenada puede provocar deformaciones, alabeos o incluso agrietamientos espontáneos con el tiempo.

Endurecimiento por Deformación y Fragilidad

Cuando el metal se dobla, lamina o estira a bajas temperaturas, experimenta endurecimiento por deformación. Si bien esto aumenta su resistencia y dureza, también reduce drásticamente su ductilidad, haciéndolo quebradizo y propenso a fracturarse si se intenta una formación adicional.

Microestructura Inconsistente

El enfriamiento rápido, como en la fundición, puede crear una estructura de grano no uniforme y gruesa dentro del metal. Esta inconsistencia puede llevar a propiedades mecánicas impredecibles y puntos débiles en toda la pieza de trabajo.

Cómo un Horno de Recocido Resuelve Estos Problemas

Un horno de recocido utiliza un ciclo térmico preciso para deshacer sistemáticamente los problemas de tensión, dureza e inconsistencia. El proceso se basa fundamentalmente en el control.

El Proceso de Tres Etapas

El recocido consta de tres etapas clave. Primero, el material se calienta lentamente a una temperatura específica. Segundo, se mantiene (o "empapa") a esa temperatura para permitir que toda la pieza se ecualice. Finalmente, se enfría a una velocidad muy lenta y controlada, que es el paso más crítico para lograr las propiedades deseadas.

Alivio del Estrés Residual

La fase de enfriamiento lento permite que la red cristalina interna del metal se relaje y se reforme en una disposición de menor energía y más estable. Esto elimina eficazmente las tensiones residuales bloqueadas de operaciones anteriores, evitando futuras distorsiones.

Mejora de la Maquinabilidad

Al reducir la dureza general del material, el recocido lo hace significativamente más blando. Esto mejora directamente la maquinabilidad, lo que permite un corte más fácil, un menor desgaste de la herramienta, velocidades de mecanizado más rápidas y un mejor acabado superficial.

Mejora de la Ductilidad y la Tenacidad

Las etapas de calentamiento y remojo provocan un fenómeno llamado recristalización, donde se forman nuevos granos libres de tensión y refinan la microestructura del material. Esta estructura de grano refinada es lo que restaura la ductilidad y la tenacidad, haciendo que el metal sea capaz de soportar la deformación plástica sin fracturarse.

Preparación para Tratamientos Posteriores

Para piezas que requieren un proceso de endurecimiento final como el temple, el recocido se utiliza para crear una microestructura uniforme y de grano fino. Esto proporciona un punto de partida predecible y homogéneo, asegurando que el tratamiento térmico final responda de manera uniforme en toda la pieza de trabajo.

Comprendiendo las Ventajas y Desventajas

Aunque es muy eficaz, el recocido no está exento de compromisos. Comprender estos compromisos es clave para utilizar el proceso correctamente.

El Costo de la Dureza y la Resistencia

El resultado principal del recocido es el ablandamiento. Esto significa que hay una compensación directa entre la mejora de la ductilidad y la maquinabilidad que se obtiene y la dureza y resistencia a la tracción que se pierde. Por esta razón, el recocido suele ser un paso intermedio, no el final.

Consumo de Tiempo y Energía

El ciclo de recocido, particularmente la etapa de enfriamiento lento, consume mucho tiempo y requiere una energía térmica significativa. Esto añade tiempo y costo al proceso de fabricación general.

Oxidación Superficial y Escala

Cuando se calientan en presencia de oxígeno, la mayoría de los metales formarán una capa de óxido, o "cascarilla", en la superficie. Esto a menudo requiere un proceso de limpieza secundario como el decapado o el chorro de arena. Esto se puede evitar utilizando un horno de recocido al vacío, que realiza el ciclo en un ambiente libre de oxígeno.

Aplicación del Recocido a Su Objetivo

Su decisión de usar el recocido debe estar impulsada por las propiedades específicas que necesita lograr para su componente.

- Si su enfoque principal es la facilidad de fabricación: Use el recocido después de la forja o el trabajo en frío para ablandar el material, facilitando el mecanizado, la formación o el estirado.

- Si su enfoque principal es la estabilidad estructural: Use el recocido para aliviar las tensiones internas de la soldadura o la fundición para prevenir la deformación a largo plazo o el agrietamiento por corrosión bajo tensión.

- Si su enfoque principal es el refinamiento de las propiedades del material: Use el recocido para crear una microestructura uniforme y refinada para obtener resultados predecibles de tratamientos térmicos posteriores como el temple y el revenido.

En última instancia, dominar el proceso de recocido le brinda un control preciso sobre las propiedades mecánicas fundamentales de un material.

Tabla Resumen:

| Propósito | Beneficios Clave |

|---|---|

| Aliviar el Estrés Interno | Previene la deformación y el agrietamiento por la fabricación |

| Mejorar la Maquinabilidad | Ablanda el metal para un corte más fácil y un menor desgaste de la herramienta |

| Mejorar la Ductilidad | Aumenta la tenacidad y la capacidad de deformarse sin fracturarse |

| Preparación para Tratamiento Adicional | Crea una microestructura uniforme para resultados predecibles |

¿Listo para optimizar su proceso de tratamiento térmico de metales? En KINTEK, aprovechamos una I+D excepcional y una fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas para laboratorios de la industria mecánica. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros hornos de recocido pueden mejorar el rendimiento y la eficiencia de su material.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.