Para evaluar adecuadamente la estabilidad de la exposición térmica de la superaleación K439B, un horno de envejecimiento a largo plazo requiere una excepcional estabilidad operativa continua y uniformidad del campo térmico. Específicamente, el equipo debe ser capaz de mantener un entorno preciso de 800 °C sin interrupción durante duraciones de prueba que van de 6.000 a 10.000 horas.

Conclusión Clave La validez de los datos de estabilidad a largo plazo depende completamente de la capacidad del horno para proporcionar un entorno térmico ininterrumpido y uniforme. Cualquier fluctuación o fallo durante el ciclo de 6.000 a 10.000 horas compromete la observación de los patrones de crecimiento lento de la fase γ', lo que hace que la evaluación de la vida útil sea inexacta.

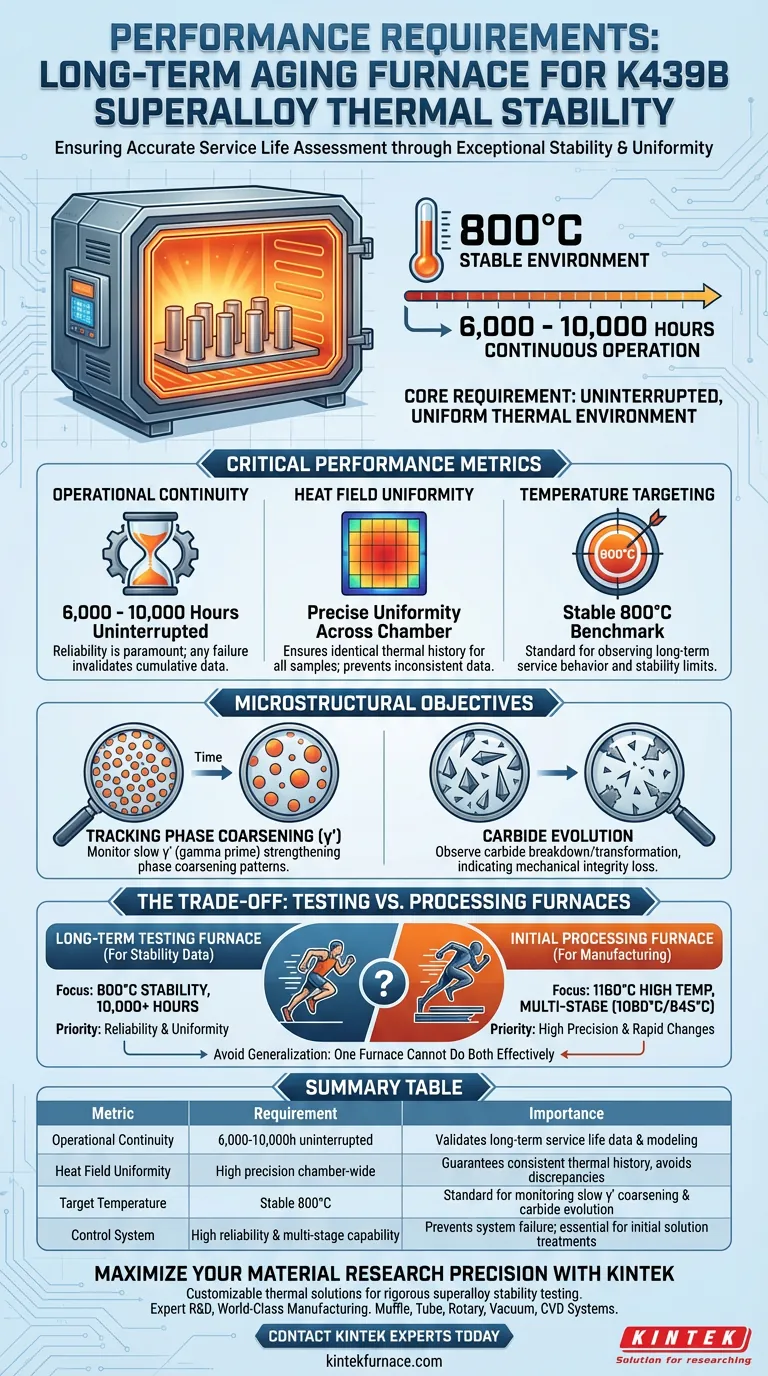

Las Métricas de Rendimiento Críticas

Continuidad Operativa

La característica definitoria de un horno utilizado para esta aplicación específica es la resistencia. El estudio de la estabilidad de la exposición térmica no es un proceso a corto plazo; requiere experimentos de exposición térmica ininterrumpidos.

El horno debe operar continuamente durante 6.000 a 10.000 horas. Esto pone un gran énfasis en la fiabilidad de los elementos calefactores y los sistemas de control, ya que un fallo a las 5.000 horas invalidaría los datos acumulados sobre la degradación del material.

Uniformidad del Campo Térmico

Mantener una temperatura objetivo de 800 °C es necesario, pero mantenerla uniformemente en toda la cámara es crítico.

El horno debe garantizar que cada muestra dentro del lote experimente la misma historia térmica. Sin una excepcional uniformidad del campo térmico, diferentes muestras podrían exhibir tasas de degradación variables, lo que llevaría a datos inconsistentes sobre la estabilidad de la aleación.

Punto de Temperatura

Para el estudio específico de la estabilidad térmica del K439B, el horno debe mantener un entorno estable de 800 °C.

Si bien la aleación se somete a procesamiento a temperaturas mucho más altas (hasta 1160 °C para el tratamiento de solución), el punto de referencia de 800 °C es el estándar para observar el comportamiento de servicio a largo plazo y los límites de estabilidad.

Los Objetivos Microestructurales

Seguimiento del Crecimiento de Fases

El objetivo principal de estos requisitos de horno de alto rendimiento es permitir la observación precisa de los cambios microestructurales.

Los investigadores necesitan un entorno estable para monitorear los patrones de crecimiento lento de la fase de fortalecimiento γ' (gamma prime). Si la temperatura fluctúa, la tasa de crecimiento cambia, lo que hace imposible modelar con precisión la vida útil real del material.

Evolución de Carburos

Además de la fase γ', el horno debe facilitar el estudio de la evolución de carburos.

La descomposición o transformación de los carburos a lo largo de miles de horas es un indicador clave de cuándo la aleación perderá su integridad mecánica. Solo un entorno térmico altamente estable puede simular las condiciones necesarias para desencadenar y rastrear estos sutiles cambios químicos.

Comprender las Compensaciones: Pruebas vs. Procesamiento

Es vital distinguir entre un horno utilizado para pruebas a largo plazo y uno utilizado para procesamiento inicial, ya que sus requisitos difieren.

La Trampa de la Generalización

Un error común es asumir que un horno puede realizar todas las tareas de manera ideal. Mientras que el horno de pruebas se enfoca en la estabilidad de 800 °C durante miles de horas, un horno de procesamiento para K439B tiene prioridades diferentes.

Requisitos de Procesamiento

Los hornos de procesamiento (tratamiento de solución y envejecimiento estándar) requieren temperaturas más altas y control multietapa:

- Tratamiento de Solución: Requiere 1160 °C durante breves períodos (4 horas) para disolver las fases de fortalecimiento y eliminar la segregación.

- Envejecimiento Controlado: Requiere capacidades multietapa precisas (1080 °C y 845 °C) para regular el tamaño y el volumen de la fase γ'.

La Compensación

Un horno optimizado para los cambios rápidos de temperatura y el alto calor del *procesamiento* puede no tener la longevidad o la estabilidad requeridas para el ciclo de *pruebas* de 10.000 horas. Por el contrario, un horno de envejecimiento a largo plazo puede carecer de la potencia térmica para alcanzar los 1160 °C requeridos para el tratamiento de solución.

Tomando la Decisión Correcta para su Objetivo

Para seleccionar el equipo correcto, debe aclarar la etapa específica del ciclo de vida del material que está abordando.

- Si su enfoque principal es determinar la vida útil: Priorice un horno con fiabilidad probada para ciclos continuos de más de 10.000 horas y alta uniformidad a 800 °C.

- Si su enfoque principal es la fabricación de materiales: Priorice un horno de alta precisión capaz de alcanzar los 1160 °C y ejecutar programas multietapa (1080 °C/845 °C) para optimizar la resistencia a la fluencia.

En última instancia, para los estudios de estabilidad térmica, el horno no es solo una fuente de calor; es el mecanismo de lapso de tiempo que revela la inevitable degradación del material.

Tabla Resumen:

| Métrica | Requisito de Rendimiento | Importancia para el Estudio de K439B |

|---|---|---|

| Continuidad Operativa | 6.000 - 10.000 horas ininterrumpidas | Asegura la validez de los datos de vida útil a largo plazo y el modelado de la degradación del material. |

| Uniformidad del Campo Térmico | Alta precisión en toda la cámara | Garantiza una historia térmica consistente para todas las muestras para evitar discrepancias en los datos. |

| Temperatura Objetivo | Estable 800 °C | Punto de referencia estándar para monitorear el crecimiento lento de la fase γ' y la evolución de carburos. |

| Sistema de Control | Alta fiabilidad y capacidad multietapa | Evita fallos del sistema durante años de pruebas; esencial para los tratamientos de solución iniciales. |

Maximice la Precisión de su Investigación de Materiales con KINTEK

No permita que el fallo del equipo comprometa 10.000 horas de investigación crítica. KINTEK proporciona soluciones térmicas personalizables y de alto rendimiento diseñadas para las rigurosas demandas de las pruebas de estabilidad de superaleaciones.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD. Ya sea que necesite la resistencia extrema de un horno de envejecimiento a largo plazo o la precisión de alta temperatura de un sistema de tratamiento de solución de 1160 °C, nuestros hornos de laboratorio están construidos según sus especificaciones únicas.

¿Listo para asegurar la integridad de sus datos? Contacte a nuestros expertos técnicos hoy mismo para discutir sus requisitos de horno personalizados y ver cómo KINTEK puede mejorar la eficiencia de su laboratorio.

Guía Visual

Referencias

- Yidong Wu, Xidong Hui. Evolution of Stress Rupture Property for K439B Superalloy During Long-Term Thermal Exposure at 800 °C. DOI: 10.3390/met14121461

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Qué industrias se benefician del uso de hornos de temple de caída inferior? Logre precisión metalúrgica para la industria aeroespacial y automotriz

- ¿Qué industrias se benefician de los hornos de vacío? Consiga la perfección de materiales para la industria aeroespacial, médica y más

- ¿Cómo mejora la optimización del material base de grafito la calidad del sinterizado de carburo cementado? Domine la uniformidad térmica

- ¿Cuál es la importancia del sinterizado al vacío en el procesamiento de metales y cómo lo facilitan los hornos de vacío continuos? Desbloquee piezas metálicas de alta pureza

- ¿Se pueden personalizar los hornos de vacío horizontales para necesidades específicas? Adapte su proceso térmico para obtener resultados óptimos

- ¿Por qué se utiliza el equipo de desgasificación al vacío en la preparación de acero ignífugo de baja aleación? | KINTEK Solutions

- ¿Cuáles son los beneficios de ahorro de espacio de un horno de vacío vertical? Maximice la eficiencia en laboratorios compactos

- ¿Qué consideraciones clave deben tener en cuenta los compradores al seleccionar un horno de vacío? Consejos de expertos para un rendimiento óptimo