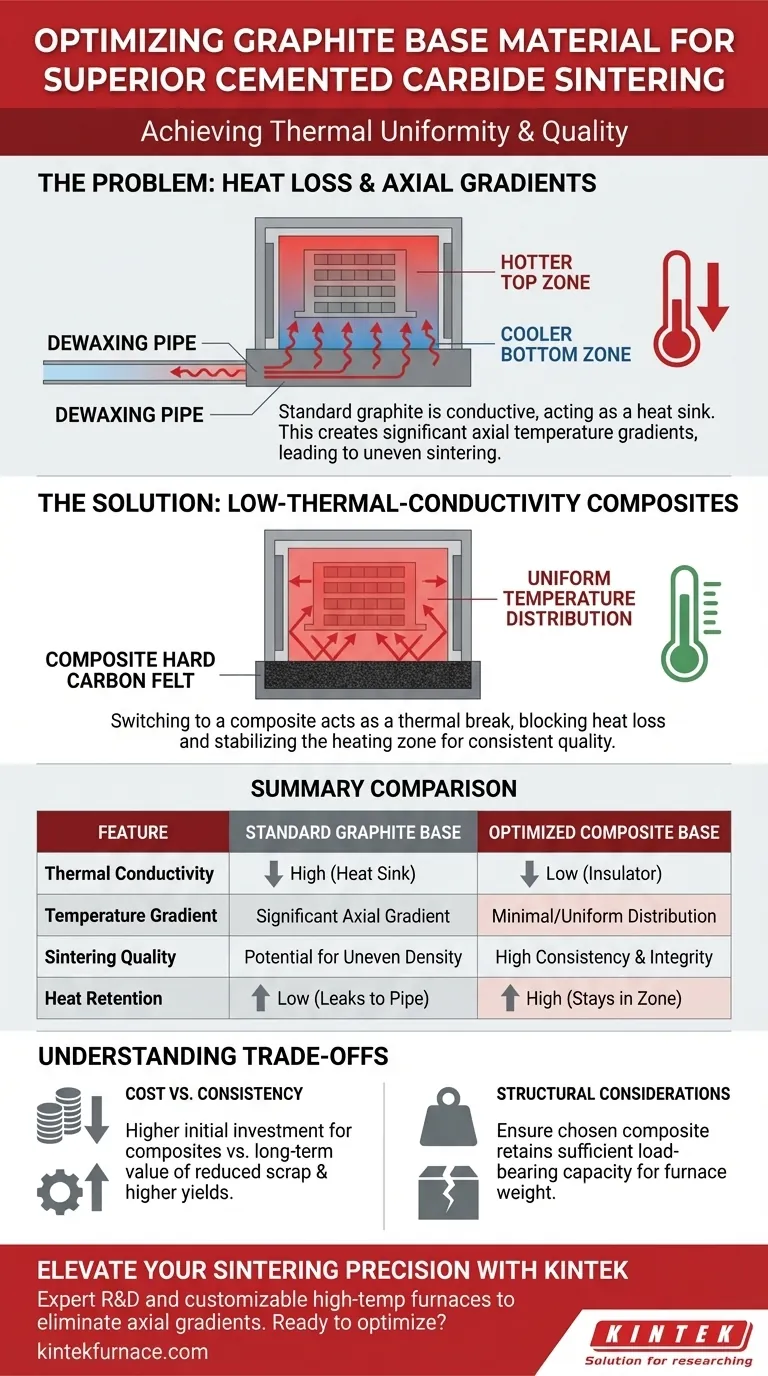

La optimización del material base de grafito es un paso crítico para lograr la uniformidad térmica durante el proceso de sinterizado de carburo cementado. Al reemplazar las bases de grafito estándar con materiales de baja conductividad térmica, se bloquean eficazmente las vías de pérdida de calor conectadas a la tubería de desencerado, asegurando que la distribución de la temperatura permanezca constante en toda la carga del horno.

La pérdida de calor a través de la base del horno crea gradientes de temperatura axiales que comprometen la integridad del sinterizado. El cambio a un compuesto de baja conductividad térmica actúa como una barrera térmica, elevando la temperatura en las zonas inferiores y garantizando una calidad constante para cada componente del lote.

La Mecánica de la Pérdida de Calor

La Vulnerabilidad de la Base

En un horno de sinterizado al vacío típico, la base de grafito está conectada estructuralmente a la tubería de desencerado.

Aunque es necesaria para el proceso, esta conexión crea una vía conductora para que el calor escape de la zona de calentamiento.

El Problema con el Grafito Estándar

El grafito estándar es relativamente conductor térmico.

En consecuencia, actúa como un sumidero de calor, extrayendo energía de la parte inferior de la carga del horno y canalizándola hacia afuera a través del sistema de desencerado.

Creación de un Gradiente Axial

Esta pérdida de calor resulta en un significativo gradiente de temperatura axial.

La parte inferior de la zona de calentamiento se vuelve más fría que la superior, lo que lleva a un sinterizado desigual donde las piezas inferiores pueden no alcanzar la densidad completa o la microestructura deseada.

Estrategia de Optimización de Materiales

Cambio a Materiales Compuestos

Para contrarrestar esto, la base de grafito estándar debe ser reemplazada por un material que posea baja conductividad térmica.

El fieltro de carbono duro compuesto es la recomendación principal para esta aplicación.

Bloqueo de la Fuga Térmica

Este material compuesto actúa como un aislante eficaz en lugar de un conductor.

Bloquea la vía de pérdida de calor hacia la tubería de desencerado, reteniendo la energía dentro de la zona de calentamiento donde pertenece.

Estabilización de la Zona de Calentamiento

El resultado inmediato es un aumento de la temperatura en la parte inferior de la zona de calentamiento.

Esto iguala el perfil de temperatura, reduciendo significativamente el gradiente axial y asegurando que el entorno térmico sea uniforme de arriba a abajo.

Comprensión de las Compensaciones

Costo vs. Consistencia

Los materiales aislantes de alto rendimiento como el fieltro de carbono duro compuesto generalmente tienen un precio más alto que los componentes de grafito estándar.

Debe sopesar esta inversión inicial frente al valor a largo plazo de las tasas de desperdicio reducidas y los mayores rendimientos del proceso.

Consideraciones Estructurales

Si bien son excelentes para el aislamiento, algunos fieltros compuestos pueden tener propiedades estructurales diferentes en comparación con los bloques de grafito macizo.

Es esencial asegurarse de que el material elegido conserve una capacidad de carga suficiente para los requisitos de peso de su horno específico.

Tomando la Decisión Correcta para su Objetivo

Para optimizar eficazmente su horno de sinterizado, considere sus prioridades de producción específicas:

- Si su enfoque principal es la Calidad de Precisión: Priorice las bases de fieltro de carbono duro compuesto para minimizar los gradientes de temperatura y garantizar una microestructura uniforme en toda la carga.

- Si su enfoque principal es la Gestión de Costos: Evalúe si su tasa de desperdicio actual justifica la mejora; si el gradiente axial está causando defectos medibles, la mejora del material probablemente se amortizará.

La optimización del material base transforma el suelo del horno de un sumidero de calor a un estabilizador térmico, asegurando la consistencia de su producto final.

Tabla Resumen:

| Característica | Base de Grafito Estándar | Base Compuesta Optimizada |

|---|---|---|

| Conductividad Térmica | Alta (actúa como sumidero de calor) | Baja (actúa como aislante) |

| Gradiente de Temperatura | Gradiente axial significativo | Distribución mínima/uniforme |

| Calidad de Sinterizado | Potencial de densidad desigual | Alta consistencia e integridad |

| Retención de Calor | Baja; el calor se filtra a la tubería de desencerado | Alta; la energía permanece en la zona de calentamiento |

| Mejor para | Operaciones centradas en el presupuesto | Producción de precisión y alto rendimiento |

Mejore la Precisión de su Sinterizado con KINTEK

No permita que la pérdida de calor comprometa la integridad de su producto. KINTEK ofrece I+D y fabricación expertas de hornos de alta temperatura de laboratorio de alto rendimiento, incluidos sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos personalizables para resolver sus desafíos de uniformidad térmica. Nuestras soluciones especializadas de grafito y compuestos están diseñadas para eliminar los gradientes axiales y maximizar el rendimiento de su proceso.

¿Listo para optimizar el rendimiento de su horno? Contacte a KINTEK hoy mismo para una consulta personalizada y vea cómo nuestras soluciones personalizadas de alta temperatura pueden transformar la eficiencia de su laboratorio.

Guía Visual

Referencias

- Mao Li, Hesong Li. Numerical simulation of the heating process in a vacuum sintering electric furnace and structural optimization. DOI: 10.1038/s41598-024-81843-8

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de sinterización por plasma SPS

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar un horno de calentamiento al vacío para el acero SAE52100? Maximizar la dureza y la integridad de la superficie

- ¿Por qué es necesario un sistema de enfriamiento en dos pasos para la hidrogenación del titanio? Proteja la integridad de su aleación

- ¿Qué servicios de soporte están disponibles para los usuarios de hornos de vacío personalizados? Garantice un rendimiento y tiempo de actividad de por vida

- ¿Qué característica de los hornos de vacío los hace adecuados para la fabricación a gran escala? Escalabilidad y reproducibilidad inigualables

- ¿Cuál es el propósito de la zona caliente en un horno de vacío y qué materiales se utilizan comúnmente para el blindaje térmico? Optimice sus procesos de alta temperatura

- ¿Cuáles son las características clave de los hornos de sinterización por presión al vacío? Desbloquee materiales de alta pureza y densos

- ¿Qué papel juega un horno de sinterización al vacío de grado industrial en el moldeo final de piezas de acero inoxidable 17-4 PH?

- ¿Por qué se prefiere un horno de secado al vacío para los polvos compuestos de BC-CFO? Preservación de la integridad magnética y estructural