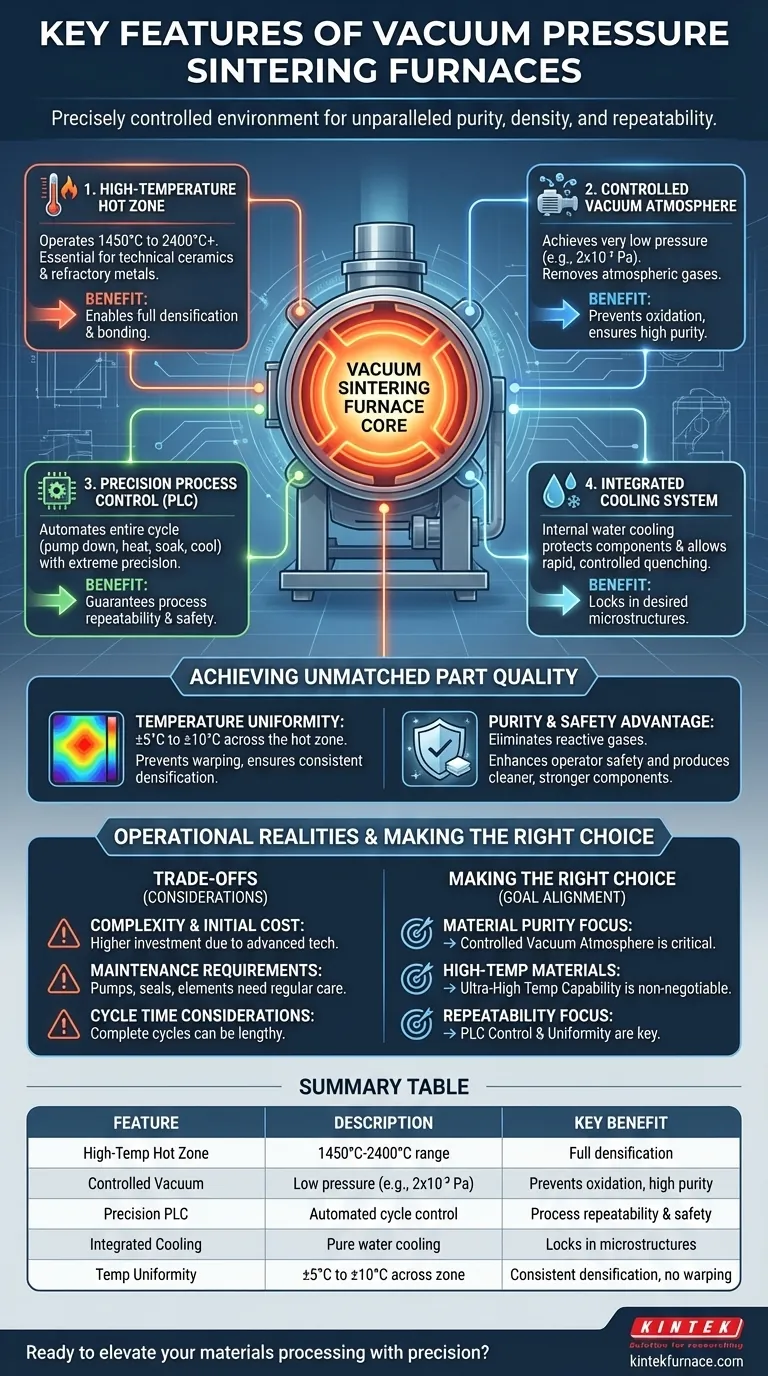

En esencia, los hornos de sinterización por presión al vacío se definen por cuatro características clave. Estas son una zona caliente de temperatura ultra alta, un ambiente de vacío altamente controlado, un sofisticado sistema de control basado en PLC para la automatización del proceso y un sistema de enfriamiento integrado. Juntos, estos elementos permiten el procesamiento de materiales avanzados que son imposibles de crear utilizando hornos atmosféricos convencionales.

Un horno de sinterización por presión al vacío no es simplemente un horno de alta temperatura. Es un entorno controlado con precisión diseñado para manipular la temperatura, la presión y la atmósfera para lograr propiedades específicas del material, brindando una pureza, densidad y repetibilidad de proceso inigualables.

Los Pilares Fundamentales de la Sinterización al Vacío

Para comprender el valor de esta tecnología, debe comprender cómo sus características principales trabajan en conjunto. Cada componente aborda un desafío fundamental en la ciencia de los materiales.

Característica 1: La Zona Caliente de Alta Temperatura

La función principal del horno es generar calor extremo. La mayoría de los modelos operan en un rango de 1450°C a 2400°C, y algunos son capaces de alcanzar temperaturas aún más altas.

Esta capacidad es esencial para sinterizar materiales con puntos de fusión muy altos, como cerámicas técnicas, carburos de tungsteno y otros metales refractarios. Sin estas temperaturas, no puede producirse una densificación y unión completas.

Característica 2: La Atmósfera de Vacío Controlado

Operar bajo vacío es lo que realmente distingue este proceso. El sistema bombea los gases atmosféricos para lograr presiones muy bajas, a veces tan bajas como 2x10⁻³ Pa o menos.

Esta ausencia casi total de oxígeno previene la oxidación y otras reacciones químicas que contaminarían el material a altas temperaturas. También ayuda a extraer aglutinantes y otros subproductos del proceso, lo que resulta en una pieza terminada con una pureza excepcionalmente alta.

Característica 3: Control de Proceso de Precisión (PLC)

Los hornos modernos se rigen por un Controlador Lógico Programable (PLC). Este sistema de control informático gestiona cada etapa del ciclo de sinterización con extrema precisión.

El PLC automatiza las complejas secuencias de bombeo hasta alcanzar el vacío, aumento de la temperatura, mantenimiento de una temperatura específica (mantenimiento) y enfriamiento. Esta automatización garantiza que cada ciclo de producción sea idéntico, proporcionando una repetibilidad del proceso inigualable. El PLC también integra todos los sistemas de monitoreo de seguridad.

Característica 4: Sistema de Enfriamiento Integrado

Gestionar el calor extremo también requiere una solución de enfriamiento eficaz. Estos hornos utilizan un sistema de enfriamiento interno de circulación de agua pura para proteger el cuerpo del horno, los sellos y los componentes de potencia del daño térmico.

Además, este sistema permite un enfriamiento rápido y controlado de la pieza sinterizada. Esta capacidad de temple del material a velocidades específicas es fundamental para fijar las microestructuras y propiedades mecánicas deseadas.

Logrando una Calidad de Pieza Inigualable

La sinergia de estas características se traduce directamente en una calidad y confiabilidad superiores del producto. El enfoque está menos en el calentamiento y más en crear las condiciones perfectas para la transformación del material.

La Importancia de la Uniformidad de la Temperatura

Una métrica de rendimiento crítica es la uniformidad de la temperatura, a menudo especificada entre ±5°C y ±10°C en toda la zona caliente.

Esto asegura que toda la pieza, independientemente de su geometría, se caliente de manera uniforme. Previene tensiones internas, deformaciones o densificación inconsistente, que son puntos de falla comunes en hornos menos avanzados.

La Ventaja de la Pureza y la Seguridad

El ambiente de vacío es fundamental tanto para la calidad como para la seguridad. Al eliminar los gases atmosféricos, el riesgo de incendio o explosión de materiales reactivos es prácticamente nulo.

Este entorno controlado mejora la seguridad del operador al tiempo que produce componentes más limpios, fuertes y confiables al eliminar impurezas no deseadas durante el proceso de calentamiento.

Comprendiendo las Ventajas y Desventajas y las Realidades Operativas

Si bien es poderosa, esta tecnología conlleva consideraciones específicas que deben comprenderse para garantizar una implementación exitosa y un retorno de la inversión positivo.

Complejidad y Costo Inicial

Los hornos de sinterización por presión al vacío son instrumentos sofisticados de alta precisión. Su costo de adquisición inicial es significativamente más alto que el de los hornos atmosféricos tradicionales debido a las bombas de vacío, los controles avanzados y la construcción robusta requerida.

Requisitos de Mantenimiento

Los sistemas que crean y mantienen el ambiente de vacío, como bombas, sellos y medidores, requieren un mantenimiento regular y especializado. Los elementos calefactores y los termopares también tienen una vida útil finita y deben reemplazarse periódicamente para garantizar el rendimiento y la precisión.

Consideraciones sobre el Tiempo de Ciclo

Un ciclo completo de sinterización al vacío puede ser largo. El tiempo necesario para bombear la cámara al nivel de vacío deseado, calentar a la temperatura, mantenerla y enfriarla de manera controlada puede extenderse durante muchas horas, lo que debe tenerse en cuenta en la planificación de la producción.

Tomando la Decisión Correcta para su Objetivo

La selección del equipo adecuado depende completamente de su objetivo final. Las características de un horno de sinterización al vacío abordan directamente desafíos específicos en la fabricación avanzada.

- Si su enfoque principal es la pureza del material y la eliminación de la oxidación: La atmósfera de vacío controlada es la característica más crítica, lo que hace que esta tecnología de horno sea esencial.

- Si trabaja con cerámicas de alto rendimiento o metales refractarios: La capacidad de temperatura ultra alta es la característica no negociable que necesita.

- Si su enfoque principal es la repetibilidad del proceso para la producción de gran volumen: El sistema de control PLC y la uniformidad de temperatura garantizada son los factores más importantes para asegurar una calidad constante.

Al comprender cómo estas características principales resuelven desafíos específicos de procesamiento de materiales, puede determinar con confianza cómo esta tecnología se alinea con los objetivos de su proyecto.

Tabla Resumen:

| Característica | Descripción | Beneficio Clave |

|---|---|---|

| Zona Caliente de Alta Temperatura | Opera a 1450°C a 2400°C para sinterizar materiales de alto punto de fusión | Permite la densificación completa de cerámicas y metales refractarios |

| Atmósfera de Vacío Controlado | Alcanza bajas presiones (por ejemplo, 2x10⁻³ Pa) para eliminar gases atmosféricos | Previene la oxidación, asegura alta pureza del material |

| Control de Proceso de Precisión (PLC) | Control automatizado de ciclos de vacío, temperatura y enfriamiento | Garantiza la repetibilidad del proceso y la seguridad |

| Sistema de Enfriamiento Integrado | Utiliza enfriamiento con agua pura para un enfriamiento rápido y controlado de la pieza | Fija las microestructuras y propiedades mecánicas deseadas |

| Uniformidad de la Temperatura | Mantiene ±5°C a ±10°C en toda la zona caliente | Previene deformaciones y asegura una densificación consistente |

¿Listo para elevar su procesamiento de materiales con precisión y confiabilidad? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos de Vacío y Atmósfera, Hornos de Mufla, Tubo, Rotatorios y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para cumplir con sus requisitos experimentales únicos. Ya sea que trabaje con cerámicas técnicas, metales refractarios u otros materiales avanzados, nuestros hornos de sinterización por presión al vacío ofrecen una pureza, densidad y repetibilidad inigualables. Contáctenos hoy para discutir cómo podemos optimizar la eficiencia de su laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?