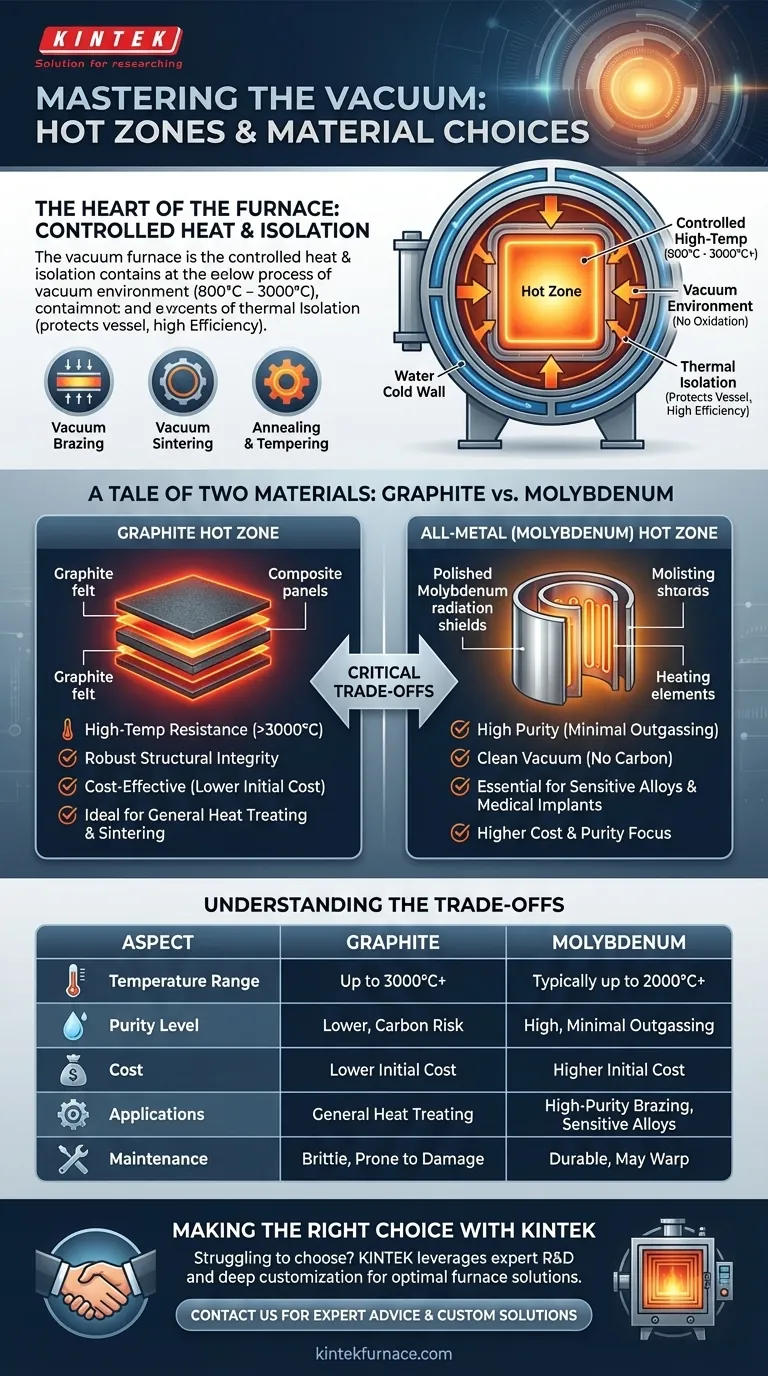

En el corazón de cualquier horno de vacío se encuentra la zona caliente, la cámara interior aislada donde tiene lugar todo el calentamiento. Su propósito es contener y aplicar uniformemente calor extremo a una pieza de trabajo en un vacío, mientras protege el resto del horno. Los materiales más comunes utilizados para sus escudos térmicos y aislamiento son grafito de alta pureza y metales refractarios, principalmente molibdeno.

La elección entre una zona caliente de grafito o de metal (molibdeno) es una decisión de ingeniería crítica. Dicta directamente la temperatura máxima del horno, la pureza del vacío, los costos operativos y la idoneidad para procesos metalúrgicos específicos como la soldadura fuerte o la sinterización.

El papel de la zona caliente en el procesamiento al vacío

La zona caliente es más que una caja que se calienta; es un sistema diseñado con precisión para el control y el aislamiento térmico.

Un entorno controlado de alta temperatura

La función principal de la zona caliente es generar y contener el calor necesario para un proceso específico, que puede oscilar entre 800°C y más de 3.000°C.

Al operar en vacío, este calentamiento se produce sin riesgo de oxidación o contaminación por gases atmosféricos, lo cual es crítico para procesar metales reactivos y materiales avanzados.

Aislamiento del calor del recipiente

La zona caliente se construye como una unidad autónoma suspendida dentro de la cámara principal del horno. Esto crea un espacio entre el paquete de aislamiento caliente y la "pared fría" refrigerada por agua del recipiente del horno.

Esta separación física es clave para la eficiencia térmica. Reduce drásticamente la pérdida de calor, permitiendo que el sistema alcance y mantenga temperaturas extremas mientras mantiene el recipiente exterior frío y estructuralmente sólido.

Habilitación de procesos térmicos clave

El diseño específico de la zona caliente permite una variedad de aplicaciones industriales. Estas incluyen:

- Soldadura fuerte al vacío: Unión de metales utilizando un material de relleno a temperaturas por debajo del punto de fusión de los metales base.

- Sinterización al vacío: Fusión de polvos metálicos o cerámicos en una masa sólida.

- Recocido y templado: Tratamiento térmico para alterar la microestructura de un material, mejorando su ductilidad y reduciendo la dureza.

Una historia de dos materiales: Grafito vs. Molibdeno

La elección del material de la zona caliente es el factor más significativo en el rendimiento de un horno. La decisión casi siempre se reduce al grafito o a un diseño totalmente metálico que incluya molibdeno.

La zona caliente de grafito

El grafito es una opción extremadamente popular debido a su alta resistencia a la temperatura, su integridad estructural al calor y su costo relativamente más bajo.

A menudo se utiliza en forma de fieltro rígido o paneles de aislamiento de compuesto de carbono-carbono. Estos son excelentes para el tratamiento térmico de uso general y la sinterización a alta temperatura de materiales como el acero inoxidable o ciertas cerámicas.

La zona caliente totalmente metálica (molibdeno)

Las zonas calientes totalmente metálicas utilizan capas de metales refractarios, principalmente molibdeno y a veces tungsteno, como elementos calefactores y blindajes contra la radiación.

Estas zonas son muy valoradas por su limpieza. El molibdeno no produce vapor que contenga carbono, lo que lo hace esencial para procesos donde incluso una mínima contaminación por carbono es inaceptable, como la soldadura fuerte de superaleaciones aeroespaciales sensibles o el procesamiento de implantes médicos.

Comprender las compensaciones

Ninguno de los materiales es universalmente superior. La elección correcta depende completamente de los requisitos del proceso, creando una serie de compensaciones críticas.

Temperatura vs. Pureza

Las zonas calientes basadas en grafito a menudo pueden alcanzar temperaturas máximas más altas que los diseños estándar de molibdeno, lo que las hace ideales para algunas aplicaciones de sinterización y fusión.

Sin embargo, el molibdeno proporciona un entorno de vacío mucho más limpio. Para aplicaciones que exigen la máxima pureza y el menor desgasificación, como en los campos de la semiconductores o la medicina, una zona caliente totalmente metálica es la única opción viable.

Compatibilidad del proceso

Los materiales que se procesan pueden reaccionar con la propia zona caliente. Por ejemplo, la soldadura fuerte de ciertas aleaciones en una zona caliente de grafito puede provocar la absorción de carbono, creando carburos frágiles en la unión final. Una zona caliente totalmente metálica evita esto.

Por el contrario, algunos materiales pueden reaccionar negativamente con el molibdeno, lo que hace que el grafito sea la opción preferida. Comprender esta compatibilidad química es primordial.

Mantenimiento y longevidad

Los componentes de grafito pueden volverse quebradizos y son susceptibles a daños mecánicos. Los blindajes totalmente metálicos, aunque duraderos, pueden deformarse o volverse frágiles después de miles de ciclos térmicos.

Los diseños de hornos modernos a menudo presentan zonas calientes que son fácilmente removibles como una sola unidad, lo que simplifica significativamente el mantenimiento y la reparación para cualquier tipo de material.

Tomar la decisión correcta para su aplicación

Seleccionar una zona caliente consiste en alinear la capacidad del horno con su objetivo industrial o de investigación específico.

- Si su enfoque principal es la soldadura fuerte de alta pureza o el procesamiento de aleaciones sensibles: Una zona caliente totalmente metálica (molibdeno) es la elección correcta para evitar la contaminación por carbono y garantizar un vacío limpio.

- Si su enfoque principal es la sinterización a alta temperatura o el tratamiento térmico de uso general: Una zona caliente de grafito suele ser la solución más robusta, rentable y de mayor temperatura.

- Si su enfoque principal es el procesamiento de cerámicas avanzadas o implantes médicos: La decisión requiere un análisis cuidadoso de la compatibilidad química, siendo las zonas totalmente metálicas a menudo preferidas para aplicaciones sensibles a la pureza.

En última instancia, comprender el diseño y el material de la zona caliente es clave para dominar su proceso térmico y lograr resultados repetibles y de alta calidad.

Tabla de resumen:

| Aspecto | Zona caliente de grafito | Zona caliente de molibdeno |

|---|---|---|

| Rango de temperatura | Hasta 3000°C+ | Típicamente hasta 2000°C+ |

| Nivel de pureza | Más bajo, riesgo de contaminación por carbono | Alto, desgasificación mínima |

| Costo | Menor costo inicial | Mayor costo inicial |

| Aplicaciones | Tratamiento térmico general, sinterización a alta temperatura | Soldadura fuerte de alta pureza, aleaciones sensibles, implantes médicos |

| Mantenimiento | Frágil, propenso a daños | Duradero, puede deformarse con los ciclos |

¿Tiene dificultades para elegir la zona caliente adecuada para su horno de vacío? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, con sólidas capacidades de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que trabaje en la industria aeroespacial, médica o en la investigación de materiales, garantizamos un rendimiento y una pureza óptimos. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar sus procesos térmicos y ofrecer resultados fiables.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

La gente también pregunta

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo