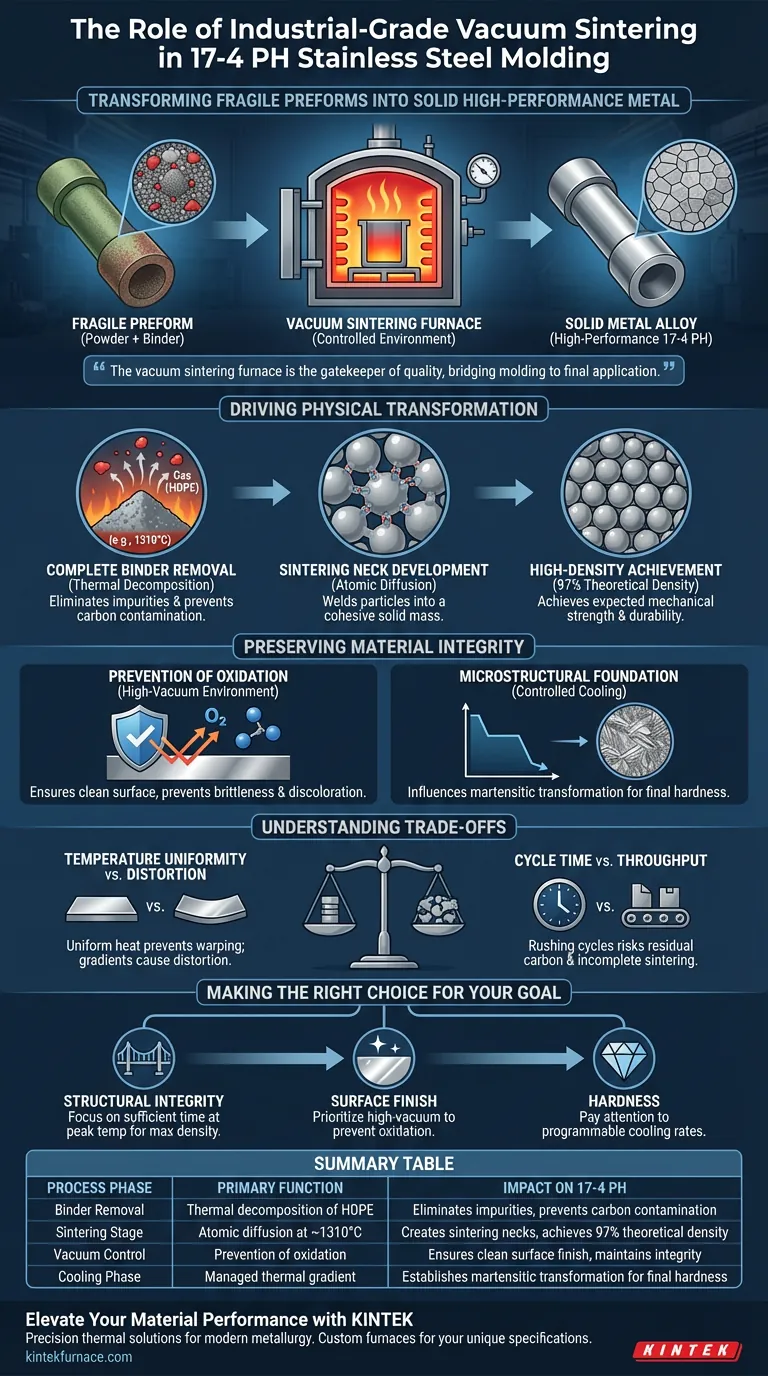

Un horno de sinterización al vacío de grado industrial actúa como el recipiente crítico para transformar una preforma frágil cargada de aglutinante en un componente metálico sólido y de alto rendimiento. Opera a altas temperaturas específicas, como 1310 °C, para descomponer térmicamente los aglutinantes residuales como el Polietileno de Alta Densidad (HDPE) mientras fusiona simultáneamente las partículas metálicas a través de la difusión atómica. Este proceso solidifica la forma, previene la oxidación y densifica el material hasta límites teóricos cercanos.

El horno de sinterización al vacío no es simplemente un horno; es un entorno controlado que gestiona la transición de una pieza "en verde" o "marrón" a una aleación metálica terminada. Cierra la brecha entre el moldeo y la aplicación final al eliminar contaminantes y fijar las propiedades mecánicas.

Impulso de la Transformación Física

Para comprender el papel del horno en el "moldeo final" (más precisamente denominado densificación o sinterización), uno debe observar los cambios atómicos que ocurren dentro de la cámara.

Eliminación Completa de Aglutinantes

Antes de que las partículas de acero puedan fusionarse, los agentes aglutinantes restantes deben ser evacuados.

El horno utiliza calor alto para desencadenar la descomposición térmica de los aglutinantes residuales, como el Polietileno de Alta Densidad (HDPE). Esto asegura que no queden impurezas no metálicas dentro de la estructura interna de la pieza.

Desarrollo de Cuellos de Sinterización

Una vez que se elimina el aglutinante, el horno facilita la difusión atómica.

A temperaturas elevadas, las partículas metálicas comienzan a unirse en sus puntos de contacto. Esto crea "cuellos de sinterización", soldando efectivamente las partículas individuales en una masa sólida cohesiva.

Logro de Alta Densidad

El objetivo final de este ciclo térmico es la densificación.

A través de un calentamiento controlado, el horno permite que las piezas 17-4 PH alcancen hasta el 97% de su densidad teórica. Esta reducción de la porosidad es esencial para lograr la resistencia mecánica y la durabilidad esperadas del material.

Preservación de la Integridad del Material

El acero inoxidable 17-4 PH es sensible a su entorno. El aspecto de "vacío" del horno es tan crítico como el calor.

Prevención de la Oxidación

El acero inoxidable contiene elementos que pueden reaccionar fácilmente con el oxígeno a altas temperaturas.

El entorno de alto vacío previene activamente la oxidación durante el proceso de sinterización. Esto asegura que las piezas finales mantengan una superficie limpia y propiedades mecánicas superiores, en lugar de volverse quebradizas o descoloridas debido a la formación de óxido.

Base Microestructural

La fase de enfriamiento dentro del horno prepara el escenario para la dureza final del metal.

El control preciso de la velocidad de enfriamiento influye en la transformación martensítica del acero. Esta gestión térmica establece la base microestructural requerida para cualquier tratamiento posterior de endurecimiento por precipitación o envejecimiento.

Comprender las Compensaciones

Si bien la sinterización al vacío es poderosa, requiere una calibración precisa para evitar errores comunes de fabricación.

Uniformidad de Temperatura vs. Distorsión

Idealmente, el horno proporciona calor uniforme para asegurar una contracción pareja. Sin embargo, si existen gradientes térmicos, las piezas pueden deformarse o torcerse durante la densificación, comprometiendo la precisión dimensional.

Tiempo de Ciclo vs. Rendimiento

Lograr el 97% de densidad y asegurar la eliminación completa del aglutinante lleva tiempo. Acelerar los ciclos de calentamiento o enfriamiento para aumentar la velocidad de producción puede provocar contaminación residual de carbono o sinterización incompleta, lo que resulta en piezas con una vida útil a la fatiga inferior.

Tomar la Decisión Correcta para su Objetivo

El horno de sinterización al vacío es el guardián de la calidad para las piezas 17-4 PH. Cómo lo utilice depende de sus requisitos de rendimiento específicos.

- Si su enfoque principal es la Integridad Estructural: Asegúrese de que el ciclo del horno permita tiempo suficiente a la temperatura máxima (por ejemplo, 1310 °C) para maximizar la difusión atómica y lograr la mayor densidad posible.

- Si su enfoque principal es el Acabado Superficial: Priorice un entorno de alto vacío para prevenir rigurosamente la oxidación, asegurando que la pieza salga limpia y lista para pruebas electroquímicas o pulido.

- Si su enfoque principal es la Dureza: Preste mucha atención a las velocidades de enfriamiento programables para influir correctamente en la transformación martensítica, preparando el escenario para un endurecimiento por precipitación efectivo más adelante.

El horno de sinterización al vacío transforma una mezcla de polvo y plástico en una maravilla de ingeniería duradera dominando el equilibrio entre calor, vacío y tiempo.

Tabla Resumen:

| Fase del Proceso | Función Principal | Impacto en el Acero Inoxidable 17-4 PH |

|---|---|---|

| Eliminación de Aglutinantes | Descomposición térmica de HDPE | Elimina impurezas y previene la contaminación por carbono |

| Etapa de Sinterización | Difusión atómica a ~1310 °C | Crea cuellos de sinterización y logra el 97% de densidad teórica |

| Control de Vacío | Prevención de la oxidación | Asegura un acabado superficial limpio y mantiene la integridad del material |

| Fase de Enfriamiento | Gradiente térmico gestionado | Establece la transformación martensítica para la dureza final |

Mejore el Rendimiento de su Material con KINTEK

La precisión es innegociable al sinterizar acero inoxidable 17-4 PH. KINTEK proporciona soluciones térmicas líderes en la industria diseñadas para satisfacer las rigurosas demandas de la metalurgia moderna. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD, así como otros hornos de alta temperatura de laboratorio, todos totalmente personalizables según sus especificaciones únicas.

Ya sea que necesite lograr una densidad cercana a la teórica o asegurar un acabado perfecto sin óxido, nuestros expertos técnicos están listos para ayudarle a optimizar su proceso.

Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados.

Guía Visual

Referencias

- Development of 17-4 PH Stainless Steel for Low-Power Selective Laser Sintering. DOI: 10.3390/ma18020447

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuáles son algunos productos cotidianos fabricados con hornos de vacío? Descubre la tecnología oculta en tus herramientas y dispositivos

- ¿Cómo previene un horno de vacío la oxidación y la descarburación? Logre un procesamiento de metales impecable con control de precisión

- ¿Cuáles son las especificaciones de la cámara del sistema de horno de vacío? Garantice la pureza y la seguridad en el procesamiento a alta temperatura

- ¿Cuáles son las ventajas de los hornos de vacío para el sinterizado? Logre una Calidad y Control Superiores del Material

- ¿Cómo mejoran el recocido al vacío y el temple las propiedades del material? Mejora la resistencia, la pureza y la durabilidad

- ¿Cuál es la función de un horno de soldadura fuerte al vacío o con gas inerte? Garantizar sellos de equipos de energía de alta integridad

- ¿Cuáles son las ventajas técnicas de usar un horno de secado al vacío? Proteja los polvos WC-Co-Ni de la oxidación

- ¿Cómo funciona un horno de vacío para prevenir la oxidación de los metales? Logre la pureza en el procesamiento de metales a alta temperatura