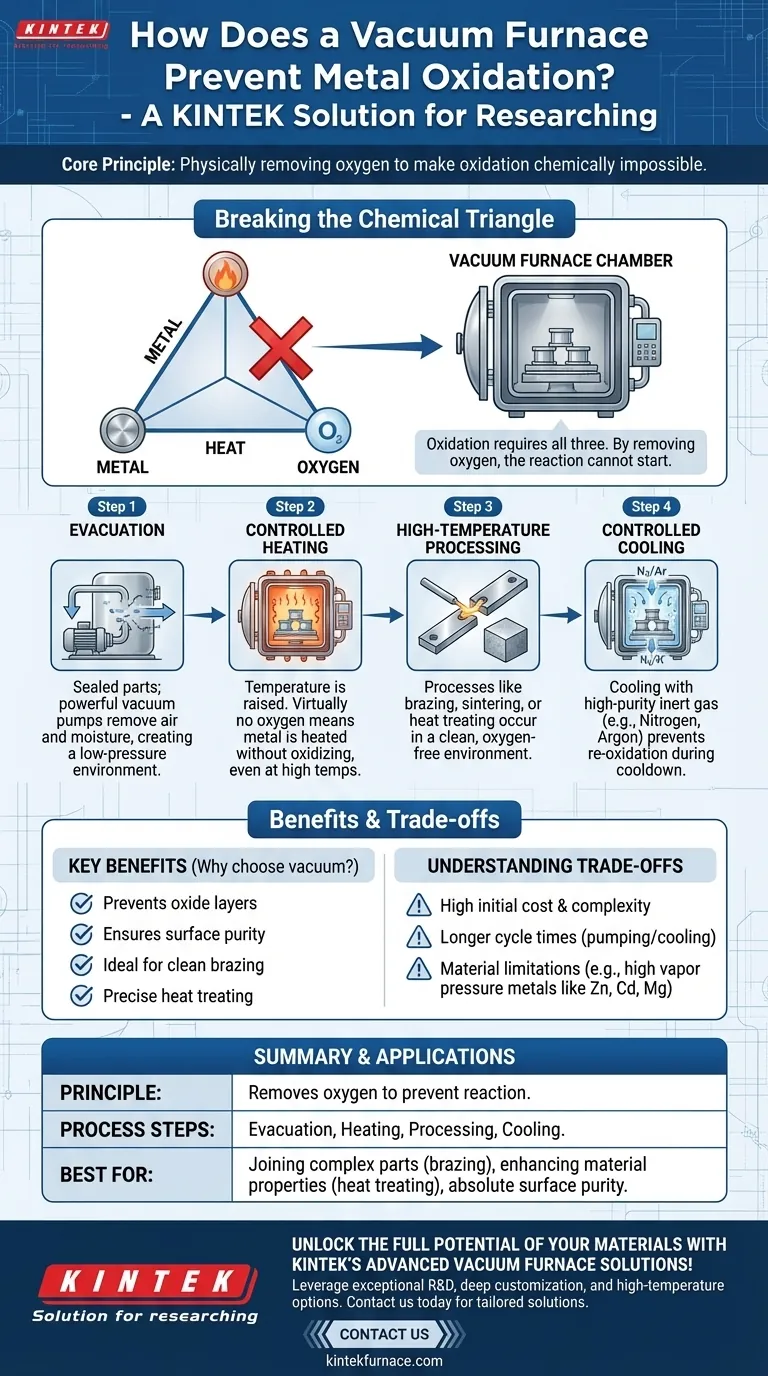

En esencia, un horno de vacío previene la oxidación eliminando físicamente el oxígeno necesario para que ocurra la reacción. Mediante el uso de bombas potentes para crear un casi vacío dentro de una cámara sellada, el horno elimina los gases atmosféricos que normalmente reaccionarían con la superficie de un metal a altas temperaturas. Esto permite que procesos como el tratamiento térmico y la soldadura fuerte se realicen sin formar capas de óxido indeseables.

El problema fundamental es que el calor acelera drásticamente la velocidad a la que los metales reaccionan con el oxígeno, formando óxidos quebradizos y contaminantes. Un horno de vacío resuelve esto no añadiendo un elemento protector, sino sustrayendo el reactivo mismo, creando un ambiente tan puro que la oxidación es químicamente imposible.

El Principio Fundamental: Eliminar el Reactivo

La Oxidación como Reacción Química

Toda oxidación común de metales, como el herrumbre del hierro, es una reacción química. Requiere tres componentes: el metal base, el calor para actuar como catalizador y el oxígeno para servir como reactivo principal.

Cuando se calienta un metal al aire libre, se proporciona una abundancia de calor y oxígeno, lo que provoca la formación rápida y, a menudo, perjudicial de una capa de óxido en la superficie.

Rompiendo el Triángulo Químico

Un horno de vacío funciona rompiendo este triángulo químico. Se enfoca y elimina el componente de oxígeno.

Al aspirar el aire de la cámara, el número de moléculas de oxígeno disponibles para reaccionar con el metal caliente se reduce en millones de veces. Esto efectivamente priva de los medios a la reacción de oxidación antes de que pueda siquiera comenzar.

Cómo un Horno de Vacío Logra un Estado Libre de Oxígeno

Paso 1: Evacuación

El proceso comienza sellando las piezas dentro de la cámara del horno. Luego, se activa una serie de bombas de vacío para eliminar el aire y cualquier humedad presente. Este "bombeo" crea un entorno de presión extremadamente baja.

Paso 2: Calentamiento Controlado

Una vez alcanzado el nivel de vacío objetivo, los elementos calefactores dentro del horno elevan la temperatura de las piezas. Debido a que prácticamente no hay oxígeno presente, el metal puede calentarse a temperaturas muy altas (a menudo por encima de 600 °F y mucho más) sin oxidarse.

Paso 3: Procesamiento a Alta Temperatura

Con el material a temperatura en un ambiente limpio y controlado, se pueden llevar a cabo procesos como la soldadura fuerte (brazing), la sinterización o el tratamiento térmico. La ausencia de oxígeno asegura que el material de aporte de soldadura fluya limpiamente y que la superficie del material permanezca sin contaminar.

Paso 4: Enfriamiento Controlado

Una vez completado el proceso, las piezas se enfrían de manera controlada, a menudo introduciendo un gas inerte de alta pureza como nitrógeno o argón. Esto enfría las piezas de manera eficiente sin reintroducir oxígeno reactivo mientras todavía están lo suficientemente calientes como para oxidarse.

Comprender las Compensaciones

Alto Costo Inicial y Complejidad

Los hornos de vacío son equipos sofisticados. Requieren cámaras robustas, sistemas de bombeo complejos y controles precisos, lo que los convierte en una inversión de capital significativa en comparación con los hornos atmosféricos.

Tiempos de Ciclo Más Largos

La necesidad de evacuar la cámara a un nivel de vacío profundo antes de calentar y luego controlar cuidadosamente el proceso de enfriamiento significa que los tiempos de ciclo totales son a menudo más largos que para los tratamientos en hornos convencionales.

Limitaciones del Material

El entorno de vacío no es adecuado para todos los materiales. Los metales con altas presiones de vapor, como el zinc, el cadmio o el magnesio, pueden "desgasificar" o vaporizarse bajo una combinación de calor alto y baja presión, lo que puede dañar el material y contaminar el horno.

Tomar la Decisión Correcta para Su Proceso

Un horno de vacío ofrece un control inigualable sobre el entorno de procesamiento, pero es esencial alinear sus capacidades con su objetivo principal.

- Si su enfoque principal es unir piezas complejas: La soldadura fuerte al vacío (brazing al vacío) proporciona juntas excepcionalmente limpias, fuertes y libres de fundente, ya que el vacío asegura que el metal de aporte moje perfectamente las superficies.

- Si su enfoque principal es mejorar las propiedades del material: El tratamiento térmico al vacío es ideal para endurecer, recocer o revene cer aleaciones sensibles sin introducir impurezas superficiales o decoloración.

- Si su enfoque principal es la pureza superficial absoluta: Un horno de vacío es la solución definitiva para prevenir cualquier reacción atmosférica, asegurando que la superficie del material permanezca prístina.

Al controlar el entorno a nivel molecular, un horno de vacío proporciona el control definitivo sobre la integridad del material y las propiedades finales.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Principio | Elimina el oxígeno para prevenir la oxidación en una cámara sellada. |

| Pasos del Proceso | Evacuación, calentamiento controlado, procesamiento a alta temperatura, enfriamiento controlado. |

| Beneficios Clave | Previene capas de óxido, asegura la pureza de la superficie, ideal para soldadura fuerte y tratamiento térmico. |

| Limitaciones | Alto costo, tiempos de ciclo más largos, no apto para metales con alta presión de vapor. |

¡Desbloquee todo el potencial de sus materiales con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios opciones de hornos de alta temperatura como hornos de Mufla, Tubo, Rotatorios, de Vacío y de Atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que satisfacemos con precisión sus necesidades experimentales únicas para procesos como soldadura fuerte, sinterización y tratamiento térmico. No permita que la oxidación comprometa sus resultados: contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar la eficiencia de su laboratorio y la integridad del material.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura