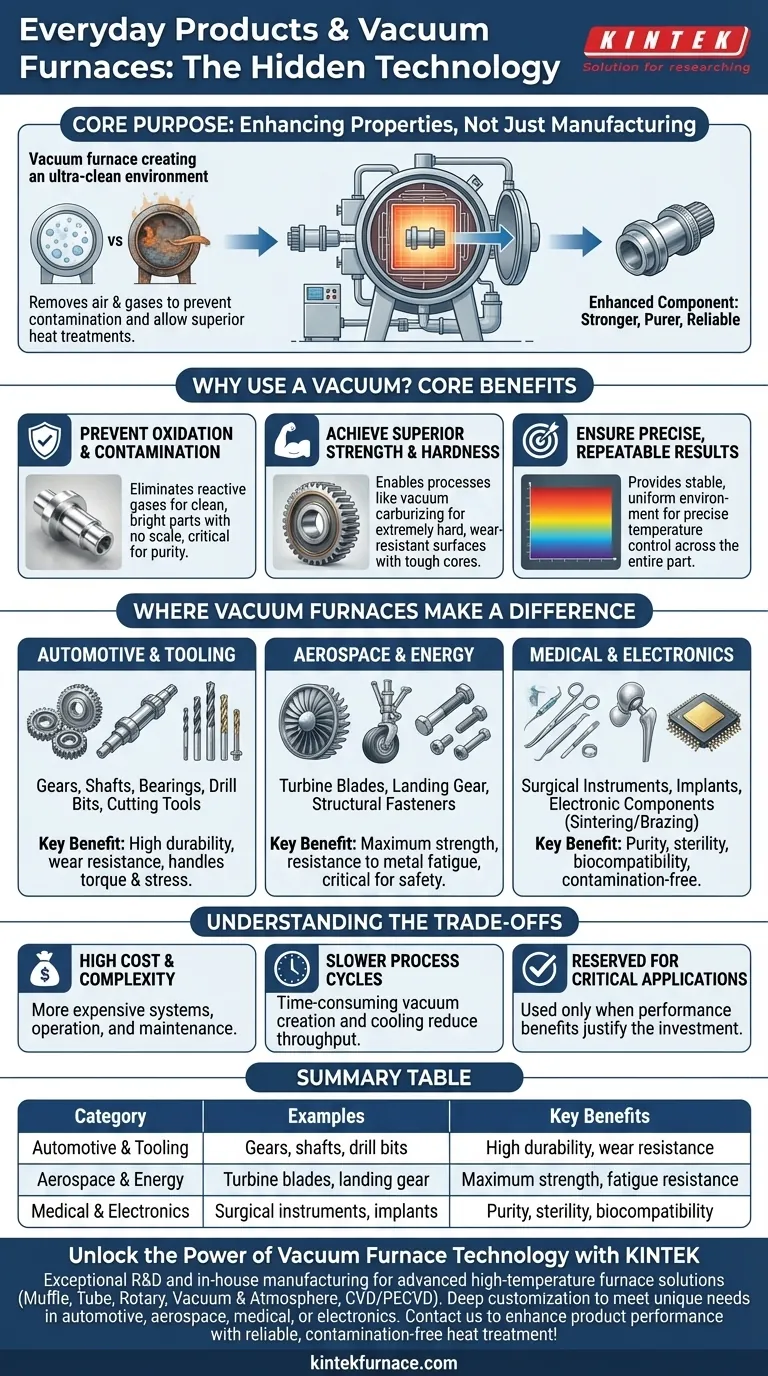

A primera vista, encontrarás componentes fabricados en hornos de vacío en la transmisión de tu coche, en las brocas de tu caja de herramientas e incluso en dispositivos médicos que salvan vidas. Estos hornos se utilizan para tratar térmicamente metales y otros materiales en un vacío, un proceso esencial para crear piezas excepcionalmente fuertes, puras y fiables para aplicaciones de alto rendimiento.

El propósito principal de un horno de vacío no es fabricar un producto desde cero, sino mejorar fundamentalmente sus propiedades. Al eliminar el aire y otros gases, el horno crea un ambiente ultralimpio que previene la contaminación y permite tratamientos térmicos que producen una resistencia y durabilidad superiores en componentes críticos.

¿Por qué usar el vacío? Los beneficios principales

La decisión de utilizar un horno de vacío se reduce a controlar el entorno del material a un nivel microscópico. Cuando los metales se calientan, se vuelven altamente reactivos con los gases del aire, especialmente el oxígeno. El vacío elimina este problema.

Para prevenir la oxidación y la contaminación

Calentar metal en presencia de oxígeno causa incrustaciones y decoloración, lo que puede comprometer el acabado superficial y la integridad de la pieza. El vacío elimina estos gases reactivos, lo que resulta en piezas limpias y brillantes que requieren poca o ninguna limpieza posterior al procesamiento.

Esta pureza es crítica para aplicaciones donde incluso una pequeña impureza podría causar fallas, como en implantes médicos o electrónica sensible.

Para lograr una resistencia y dureza superiores

Los hornos de vacío permiten procesos de tratamiento térmico especializados como la cementación al vacío, o endurecimiento superficial. Este proceso difunde carbono en la superficie de una pieza de acero a altas temperaturas.

El resultado es un componente con una superficie extremadamente dura y resistente al desgaste, manteniendo un núcleo más blando y dúctil. Esta doble propiedad es lo que hace que los engranajes de la transmisión de un coche sean lo suficientemente resistentes como para soportar el par sin romperse.

Para asegurar resultados precisos y repetibles

El vacío proporciona un entorno increíblemente estable y uniforme para el calentamiento y el enfriamiento. Esto permite un control preciso de la temperatura en toda la pieza, eliminando puntos calientes o inconsistencias que pueden crear puntos débiles.

Este nivel de control es innegociable en industrias como la aeroespacial y la fabricación de semiconductores, donde cada componente debe cumplir especificaciones exactas en todo momento.

Donde los hornos de vacío marcan la diferencia

Aunque el proceso es industrial, sus resultados se encuentran en muchos productos de alto rendimiento, algunos de los cuales son sorprendentemente comunes.

Automoción y herramientas

Los ejemplos más comunes son los engranajes, ejes y cojinetes en las transmisiones automotrices. Estas piezas deben soportar un inmenso estrés y fricción durante cientos de miles de kilómetros. El endurecimiento al vacío les proporciona la durabilidad requerida.

De manera similar, las brocas de alta gama, las herramientas de corte y los troqueles industriales se endurecen en hornos de vacío para darles un filo afilado y duradero, capaz de cortar otros metales.

Aeroespacial y energía

Aunque menos "cotidiana", la industria aeroespacial depende en gran medida de los hornos de vacío. Componentes críticos como álabes de turbina, componentes del tren de aterrizaje y sujetadores estructurales se tratan de esta manera para garantizar la máxima resistencia y resistencia a la fatiga del metal. El fallo no es una opción en estas aplicaciones.

Medicina y electrónica

El campo médico utiliza hornos de vacío para fabricar instrumentos quirúrgicos e implantes permanentes como reemplazos de cadera o rodilla. El vacío asegura que las piezas estén perfectamente limpias, estériles y biocompatibles, lo que significa que es menos probable que el cuerpo las rechace.

En electrónica, el proceso se utiliza para la sinterización (fusión de polvos metálicos) y la soldadura fuerte (unión de componentes) en un entorno libre de contaminación, lo cual es esencial para producir semiconductores y componentes electrónicos fiables.

Comprender las contrapartidas

El uso de un horno de vacío es una elección estratégica, no una solución universal. Los beneficios conllevan claras contrapartidas.

Alto coste y complejidad

Los hornos de vacío son significativamente más caros de comprar, operar y mantener que los hornos de atmósfera tradicionales. Los sistemas necesarios para crear y mantener el vacío son complejos y energéticamente intensivos.

Ciclos de proceso más lentos

Crear un vacío antes de que comience el ciclo de calentamiento, y a menudo usar gas inerte para enfriar las piezas después, lleva tiempo. Esto hace que el tiempo total del ciclo sea mucho más largo en comparación con el tratamiento térmico convencional, reduciendo el rendimiento.

Reservado para aplicaciones críticas

Debido al costo y al tiempo, el tratamiento en horno de vacío se reserva para piezas donde los beneficios de rendimiento justifican la inversión. Un simple soporte de acero o una pieza metálica decorativa no se fabricarían de esta manera, ya que la resistencia y pureza adicionales son innecesarias.

Tomar la decisión correcta para su objetivo

Comprender el propósito del tratamiento térmico al vacío le ayuda a reconocer la ingeniería oculta en el mundo que le rodea.

- Si su enfoque principal es la durabilidad extrema y la resistencia al desgaste: Los engranajes, cojinetes y herramientas de corte son candidatos principales para el endurecimiento al vacío para crear una superficie resistente y duradera.

- Si su enfoque principal es la pureza y limpieza absolutas: Los implantes médicos y los componentes electrónicos dependen del proceso de vacío para prevenir cualquier contaminación que pueda causar fallos o rechazo.

- Si su enfoque principal es la máxima resistencia y fiabilidad: Los componentes críticos aeroespaciales y energéticos se tratan al vacío para eliminar las debilidades microscópicas y asegurar que puedan soportar fuerzas catastróficas.

Este proceso industrial invisible es una razón clave por la que muchas de nuestras tecnologías más avanzadas y fiables funcionan tan impecablemente como lo hacen.

Tabla resumen:

| Categoría de producto | Ejemplos | Beneficios clave |

|---|---|---|

| Automoción y herramientas | Engranajes, ejes, brocas | Alta durabilidad, resistencia al desgaste |

| Aeroespacial y energía | Álabes de turbina, tren de aterrizaje | Máxima resistencia, resistencia a la fatiga |

| Medicina y electrónica | Instrumentos quirúrgicos, implantes | Pureza, esterilidad, biocompatibilidad |

¡Desbloquee el poder de la tecnología de hornos de vacío para su laboratorio! En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que satisfacemos con precisión sus necesidades experimentales únicas, ya sea en automoción, aeroespacial, medicina o electrónica. Contáctenos hoy para mejorar el rendimiento de sus productos con un tratamiento térmico fiable y libre de contaminación.

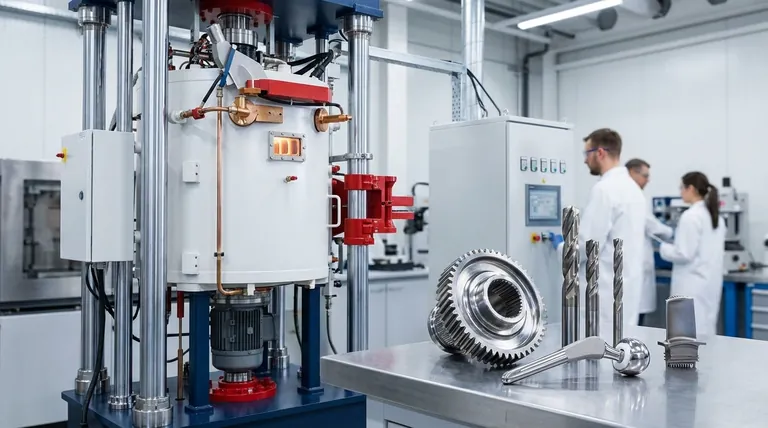

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué papel juega un horno de prensado en caliente al vacío en la síntesis de TiBw/TA15? Mejora el rendimiento de los compuestos in situ

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Por qué se requiere un horno de sinterización por prensado en caliente al vacío para cerámicas nanocristalinas? Conservar la estructura con presión

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía