La ventaja técnica de un horno de secado al vacío radica en su capacidad para separar la eliminación del disolvente de la exposición térmica alta. Para los polvos mixtos de WC-Co-Ni, este entorno específico permite que los dispersantes de alcohol se evaporen a temperaturas significativamente más bajas, evitando la oxidación de los aglutinantes de Níquel (Ni) y Cobalto (Co) químicamente activos que normalmente se degradan en el secado atmosférico estándar.

Conclusión clave En la producción de carburo cementado, la presencia de oxígeno es el enemigo de la integridad estructural. El secado al vacío sirve como un paso de procesamiento protector que elimina los disolventes sin sobrecalentar el material, asegurando que los aglutinantes de Níquel y Cobalto permanezcan metálicos y puros, un requisito fundamental para lograr una humectación adecuada y una alta densidad durante la fase de sinterización posterior.

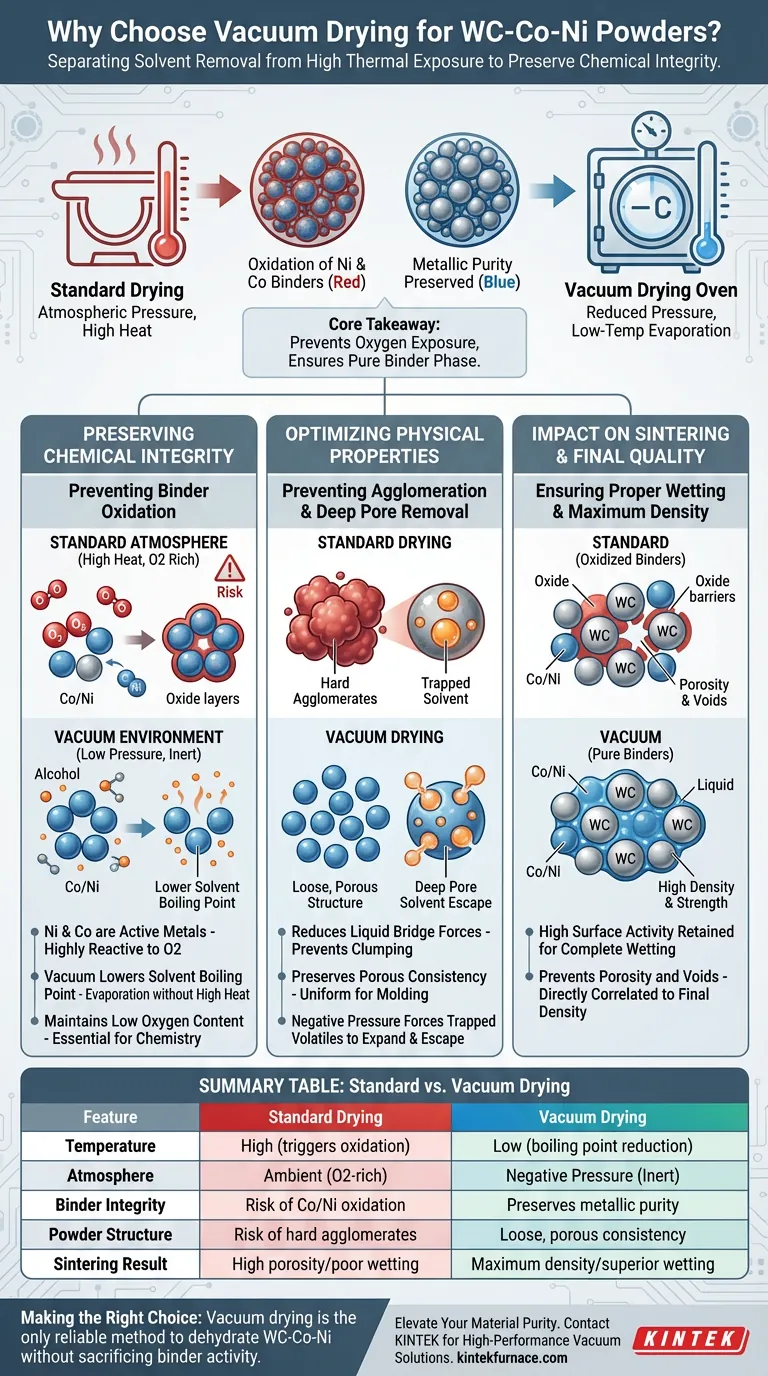

Preservación de la Integridad Química

Prevención de la Oxidación del Aglutinante

El principal riesgo en el procesamiento de polvos de WC-Co-Ni es la alta reactividad de la fase de aglutinante metálico. El Níquel (Ni) y el Cobalto (Co) son "polvos metálicos activos" que reaccionan fácilmente con el oxígeno cuando se calientan en una atmósfera estándar.

El secado al vacío funciona reduciendo la presión ambiental, lo que disminuye el punto de ebullición de disolventes como el alcohol.

Esto permite que los dispersantes se volatilizen y se eliminen sin someter el polvo a las altas temperaturas que desencadenan una rápida oxidación.

Control del Contenido de Oxígeno

Mantener un bajo contenido de oxígeno no es simplemente una preferencia; es una necesidad química para este sistema de materiales.

Si el polvo se oxida durante el secado, el oxígeno queda atrapado dentro de la mezcla.

Este oxígeno residual interfiere con la química del material en etapas posteriores, inhibiendo específicamente la interacción entre las partículas de carburo y el aglutinante metálico.

Optimización de las Propiedades Físicas

Prevención de la Aglomeración

El calor alto a menudo hace que los polvos finos se fusionen o se agrupen, formando aglomerados duros que son difíciles de moldear.

Al facilitar la evaporación a temperaturas más bajas, el secado al vacío reduce las "fuerzas de puente líquido" que atraen las partículas.

Esto preserva una consistencia de polvo suelta y porosa, asegurando que el material permanezca uniforme para las etapas de moldeo y prensado.

Eliminación Profunda de Disolventes de los Poros

El secado estándar a menudo atrapa humedad o disolventes en lo profundo de los cúmulos de polvo debido a la tensión superficial y la presión atmosférica.

La presión negativa de un horno de vacío fuerza a estos volátiles atrapados a expandirse y escapar del interior de la microestructura.

Esto asegura la eliminación completa de contaminantes potenciales como el etanol o el agua, que de lo contrario podrían causar grietas o defectos durante la sinterización.

Impacto en la Sinterización y la Calidad Final

Garantía de una Humectación Adecuada

El éxito del carburo cementado depende de que la fase de aglutinante líquido (Co/Ni) fluya alrededor y "humecte" las partículas de Carburo de Tungsteno (WC) durante la sinterización.

La oxidación actúa como una barrera para este proceso.

Al prevenir la formación de óxidos superficiales durante el secado, el proceso de vacío asegura que el aglutinante conserve una alta actividad superficial, permitiéndole humectar completamente las partículas de carburo.

Logro de la Máxima Densidad

El objetivo final del uso de WC-Co-Ni es crear un material denso y duro.

Una humectación deficiente causada por la oxidación previa conduce a porosidad y vacíos en el producto final.

Por lo tanto, el uso de un horno de secado al vacío está directamente relacionado con el logro de la densidad final y la resistencia mecánica requeridas para herramientas de carburo cementado de alto rendimiento.

Comprensión de las Compensaciones

Equipo vs. Calidad

Si bien el secado al vacío es técnicamente superior para metales activos, introduce mayores costos de equipo y complejidad en comparación con los hornos de convección estándar.

Sin embargo, para las mezclas de WC-Co-Ni, esta rara vez es una elección de conveniencia. La sensibilidad química del Cobalto y el Níquel hace que el procesamiento al vacío sea un requisito técnico en lugar de una mejora opcional.

El uso de métodos de secado estándar para estos materiales específicos probablemente resultaría en una metalurgia inferior que no se puede corregir en etapas de procesamiento posteriores.

Tomando la Decisión Correcta para su Objetivo

Para garantizar la integridad de su producción de carburo cementado, considere lo siguiente con respecto a su equipo de procesamiento:

- Si su enfoque principal es la Densidad del Material Final: Debe utilizar el secado al vacío para prevenir la oxidación, ya que las capas de óxido en las partículas de Co/Ni inhibirán la densificación durante la sinterización.

- Si su enfoque principal es la Fluidez del Polvo: Se recomienda el secado al vacío para prevenir la formación de aglomerados duros, asegurando que el polvo llene los moldes de manera uniforme.

- Si su enfoque principal es la Recuperación de Disolventes: El secado al vacío permite una captura más segura y a baja temperatura de los dispersantes de alcohol volátiles en comparación con la ventilación de hornos calientes.

En última instancia, el secado al vacío es el único método confiable para deshidratar polvos de WC-Co-Ni sin sacrificar la actividad química de la fase aglutinante.

Tabla Resumen:

| Característica | Método de Secado Estándar | Horno de Secado al Vacío |

|---|---|---|

| Temperatura | Alta (desencadena la oxidación) | Baja (reducción del punto de ebullición) |

| Atmósfera | Ambiente (rica en oxígeno) | Presión Negativa (inerte/protectora) |

| Integridad del Aglutinante | Riesgo de oxidación de Co/Ni | Preserva la pureza metálica |

| Estructura del Polvo | Riesgo de aglomerados duros | Consistencia suelta y porosa |

| Resultado de la Sinterización | Alta porosidad/mala humectación | Máxima densidad/humectación superior |

Mejore la Pureza de su Material con KINTEK

No permita que la oxidación comprometa la integridad estructural de sus mezclas de WC-Co-Ni. Respaldado por I+D experta y fabricación de precisión, KINTEK ofrece sistemas de Vacío, Mufla, Tubo y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus requisitos únicos de laboratorio e industriales.

Nuestras soluciones especializadas de secado al vacío garantizan que la actividad química de sus aglutinantes permanezca intacta, facilitando una humectación perfecta y la máxima densidad en cada lote.

¿Listo para optimizar su proceso de secado?

¡Contáctenos hoy mismo para discutir los requisitos de su proyecto!

Guía Visual

Referencias

- Effect of ni content on mechanical properties and corrosion resistance of WC-Co-Ni cemented carbides. DOI: 10.2298/pac2502121x

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Qué papel juega un horno de vacío en el pretratamiento de UCF para compuestos de matriz de magnesio? Mejora la calidad de la unión

- ¿Qué es un horno de vacío continuo y cómo se diferencia de los hornos por lotes tradicionales? Impulse la eficiencia de su producción de gran volumen

- ¿Qué papel juega un horno de secado al vacío de laboratorio en la preparación de electrolitos iónicos conductores para sensores?

- ¿Cuál es el papel fundamental de un horno de vacío en el proceso de separación por destilación al vacío de aleaciones de aluminio y magnesio?

- ¿Cuál es la función de un horno de tratamiento térmico en el tratamiento T4 de SiC/Al? Mejorar la resistencia y uniformidad del compuesto

- ¿Cómo funciona el sistema de control inteligente de temperatura con pantalla digital en los hornos de sinterización al vacío? Logre una gestión térmica precisa

- ¿De qué maneras son rentables los hornos continuos? Desbloquea la eficiencia y el ahorro de gran volumen

- ¿Qué ventajas de mantenimiento ofrecen los hornos de vacío de múltiples cámaras? Aumente el tiempo de actividad y prolongue la vida útil