En esencia, un horno de vacío proporciona las dos condiciones físicas esenciales requeridas para separar el magnesio del aluminio en una aleación: temperatura extremadamente alta y un entorno de alto vacío. El horno calienta la aleación hasta que la presión de vapor del magnesio es significativa, mientras que el vacío reduce drásticamente su punto de ebullición y despeja el camino para que el vapor resultante sea recolectado, dejando atrás aluminio purificado.

El horno de vacío no es simplemente un contenedor; es un entorno altamente controlado diseñado para manipular los puntos de ebullición fundamentales de los metales. Explota la gran diferencia en volatilidad entre el magnesio y el aluminio para lograr una separación eficiente y de alta pureza que sería imposible en condiciones atmosféricas normales.

La Física de la Separación: Temperatura y Presión

Para comprender el papel del horno, primero debe comprender los dos principios físicos que manipula: la presión de vapor y el punto de ebullición. Estos dos factores son las palancas que hacen posible la destilación al vacío.

Impulsando la Volatilidad con Calor

Cada metal tiene una tendencia natural a convertirse en gas, una propiedad conocida como presión de vapor. Esta presión aumenta drásticamente con la temperatura.

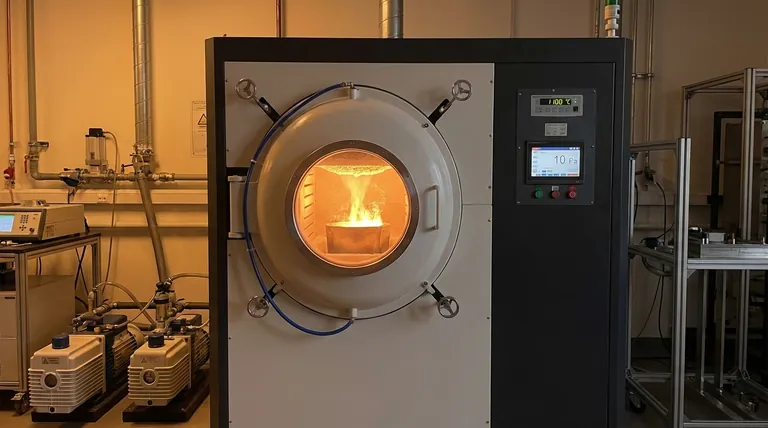

Un horno de vacío calienta la aleación de aluminio y magnesio a una temperatura muy alta, típicamente alrededor de 1373 K (1100 °C). A esta temperatura, la presión de vapor del magnesio se vuelve sustancial, lo que significa que sus átomos están energéticamente listos para escapar de la aleación líquida.

Permitiendo la Evaporación con Vacío

Un líquido hierve cuando su presión de vapor iguala la presión del entorno que lo rodea. Bajo presión atmosférica normal, el magnesio debe estar extremadamente caliente para hervir.

La segunda función crítica del horno es crear un alto vacío (10-15 Pa). Esto elimina la gran mayoría de las moléculas de aire, reduciendo drásticamente la presión externa. Esto permite que el magnesio hierva y se vaporice de manera efectiva a una temperatura mucho más baja de lo que lo haría en aire abierto.

La Asociación Crítica

El calor y el vacío trabajan en conjunto. La alta temperatura da a los átomos de magnesio la *energía* para escapar, mientras que el alto vacío elimina la *barrera física* (presión del aire) que los mantiene en estado líquido. El aluminio, al tener una presión de vapor mucho menor, permanece líquido.

Maximizando la Eficiencia y la Pureza

Crear las condiciones adecuadas es solo la mitad de la batalla. El diseño del horno también es fundamental para garantizar que el proceso sea eficiente y que los metales resultantes sean puros.

Despejando el Camino para el Vapor

En un alto vacío, las pocas moléculas de gas restantes están muy separadas. Esto crea una trayectoria libre media larga, la distancia promedio que un átomo de magnesio vaporizado puede recorrer antes de colisionar con otra molécula.

Este camino extendido permite que el vapor de magnesio viaje rápida y directamente desde la aleación fundida hasta la superficie más fría del condensador para su recolección. Esto minimiza las pérdidas y aumenta drásticamente la tasa de recuperación de magnesio.

Previniendo la Contaminación y la Oxidación

El aluminio y el magnesio fundidos son altamente reactivos con el oxígeno. Si este proceso se intentara en presencia de aire, los metales formarían óxidos rápidamente, lo que provocaría impurezas y una pérdida significativa de material.

El entorno de vacío es fundamentalmente un entorno libre de oxígeno. Al eliminar los gases reactivos, el horno garantiza la integridad tanto del magnesio separado como del aluminio de alta pureza restante.

Comprendiendo las Demandas Prácticas

Operar a temperaturas tan altas y presiones tan bajas impone demandas extremas al horno y sus componentes. Este no es un simple proceso de calentamiento.

El Desafío del Contenedor de Material

El crisol que contiene la aleación fundida es un componente crítico. Debe ser químicamente inerte y estable a 1373 K en contacto con metales líquidos altamente reactivos.

Cualquier reacción entre el crisol y la aleación contaminaría los productos finales. Por esta razón, materiales como el grafito de alta pureza o cerámicas especializadas son esenciales para mantener la calidad de la separación.

La Necesidad de un Control Preciso

La eficiencia y pureza de la separación dependen de un control preciso y estable tanto de la temperatura como del nivel de vacío.

Incluso pequeñas fluctuaciones pueden afectar la tasa de evaporación y la posibilidad de que las impurezas se vaporicen, haciendo que los sistemas de control sofisticados sean una característica obligatoria de estos hornos industriales.

Tomando la Decisión Correcta para su Objetivo

El horno de vacío es una herramienta de precisión, y optimizar su uso depende de su objetivo metalúrgico principal.

- Si su enfoque principal es maximizar la tasa de recuperación de magnesio: Lograr el vacío más alto posible (en el rango de 10-15 Pa) es su parámetro más crítico para garantizar que el vapor viaje sin obstáculos hasta el condensador.

- Si su enfoque principal es garantizar la pureza del producto: Su atención debe centrarse tanto en mantener un fuerte vacío para prevenir la oxidación como en verificar la inercia química de su material de crisol.

- Si su enfoque principal es la eficiencia del proceso: La clave es la sinergia entre calor y vacío; encontrar la temperatura óptima que maximice la presión de vapor del magnesio sin desperdiciar energía es crucial.

En última instancia, el horno de vacío proporciona un control preciso sobre las leyes físicas que rigen los materiales, lo que le permite separar elementos con una pureza excepcional.

Tabla Resumen:

| Función Clave | Papel en la Separación | Parámetro Típico |

|---|---|---|

| Calentamiento a Alta Temperatura | Aumenta la presión de vapor del magnesio para la evaporación. | ~1373 K (1100 °C) |

| Entorno de Alto Vacío | Reduce el punto de ebullición y permite el viaje del vapor. | 10-15 Pa |

| Atmósfera Libre de Oxígeno | Previene la oxidación, asegurando la pureza del producto. | Eliminación de gases reactivos |

| Material del Crisol | Contiene la aleación fundida sin contaminación. | Grafito/cerámicas de alta pureza |

¿Listo para lograr la separación de metales de alta pureza?

Respaldado por I+D y fabricación expertos, KINTEK ofrece hornos de vacío, CVD y otros sistemas de hornos de alta temperatura de laboratorio, todos personalizables para necesidades únicas. Nuestros hornos de vacío están diseñados para proporcionar el control preciso de temperatura y vacío requerido para procesos de destilación eficientes y de alta pureza, como la separación de aleaciones de aluminio y magnesio.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus procesos metalúrgicos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior