En esencia, la principal ventaja de mantenimiento de un horno de vacío de múltiples cámaras es su diseño arquitectónico, que aísla los procesos de alta tensión y permite el servicio sin un apagado completo del sistema. Al separar la cámara de calentamiento del ciclo de presión y permitir el acceso independiente a diferentes módulos, estos hornos aumentan drásticamente el tiempo de actividad, prolongan la vida útil de los componentes críticos y reducen el riesgo de contaminación.

La ventaja fundamental no es solo facilitar las reparaciones, sino prevenir la necesidad de ellas. Los diseños de múltiples cámaras minimizan el desgaste de los componentes más críticos y aseguran que, cuando se requiera mantenimiento, no detenga toda su operación.

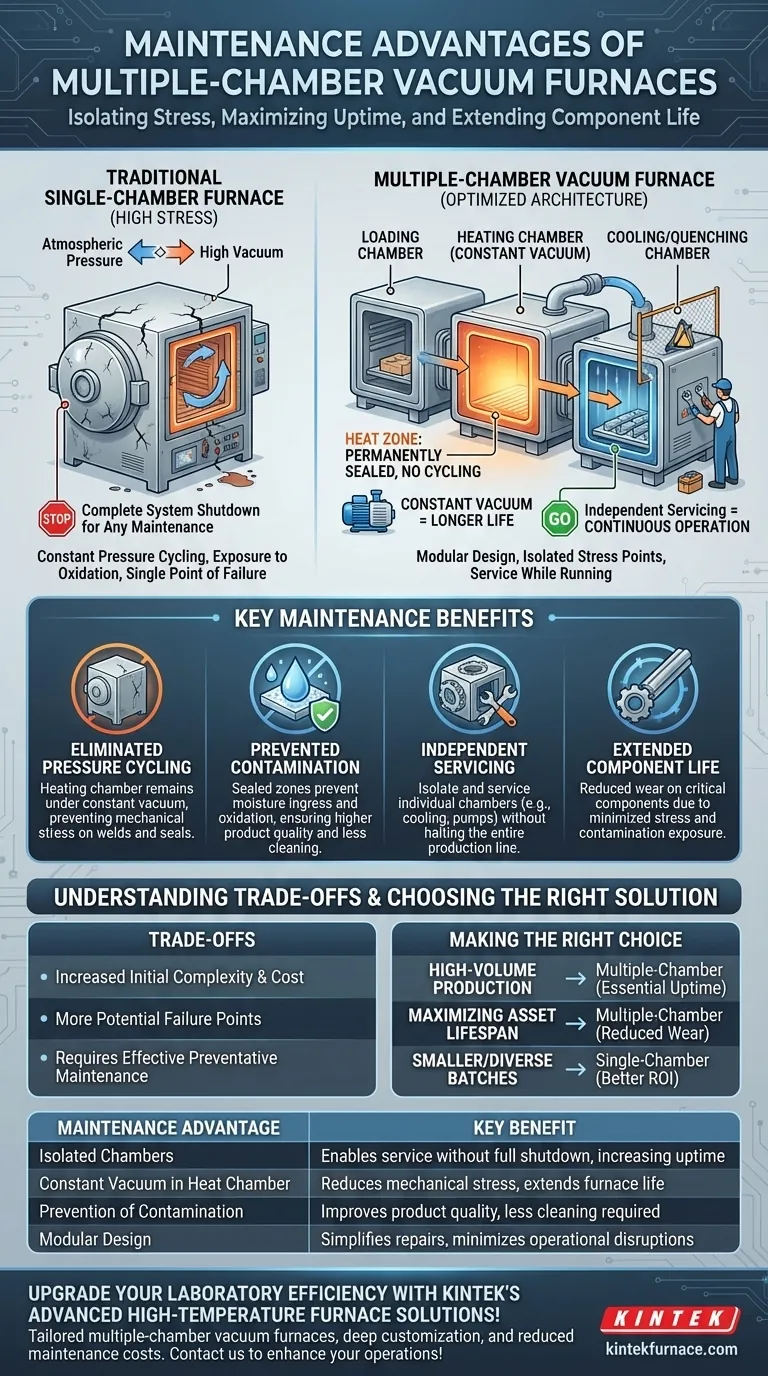

La ventaja arquitectónica: aislamiento de puntos de tensión y fallo

Los beneficios de mantenimiento más significativos provienen del diseño modular del horno. A diferencia de las unidades de una sola cámara, donde cada función ocurre en un solo espacio, los sistemas de múltiples cámaras separan el calentamiento, el enfriamiento y la carga en entornos distintos y controlados independientemente.

Eliminación del ciclo de presión en la cámara de calor

En un horno tradicional de una sola cámara, todo el recipiente se somete repetidamente a ciclos desde alto vacío hasta presión atmosférica para cada carga. Esta fluctuación constante crea una tensión mecánica significativa en las soldaduras, los sellos y la carcasa general del horno.

Los hornos de múltiples cámaras resuelven esto manteniendo la cámara de calor bajo un vacío constante. Las piezas se mueven desde una cámara de carga, a través de la cámara de calor y hacia una cámara de enfriamiento mediante puertas selladas al vacío.

Debido a que la cámara de calor nunca se expone a la presión atmosférica, no está sujeta a esta tensión cíclica dañina. Esto se traduce directamente en una vida útil más larga del horno y una integridad superior a largo plazo de la carcasa.

Prevención de la oxidación y la contaminación

Cuando un horno caliente se expone al aire, se absorbe la humedad ambiental. Esta humedad puede causar oxidación en los componentes internos y contaminar las cargas de productos subsiguientes, lo que requiere tiempo de inactividad para la limpieza.

Al mantener las zonas de calor intenso permanentemente selladas y bajo vacío, los sistemas de múltiples cámaras previenen esta contaminación recurrente por humedad. Esto conduce a una mayor calidad del producto, una mayor consistencia del proceso y menos mantenimiento relacionado con la limpieza interna y la eliminación de la oxidación.

Maximización del tiempo de actividad mediante el servicio independiente

La separación de cámaras no es solo para la eficiencia del proceso; es una estrategia deliberada para simplificar el mantenimiento y maximizar la disponibilidad operativa.

Diseño modular y acceso dedicado

Diseños avanzados, como los modelos "Cloverleaf" o "rectos" en línea, tratan cada cámara como un módulo semiindependiente. Esto a menudo incluye bombas de vacío dedicadas, instrumentación y puertas de acceso para cada sección.

Esta modularidad significa que un problema en un área no necesariamente desactiva todo el sistema.

El beneficio de "servicio en funcionamiento"

La capacidad de aislar cámaras es clave para la operación continua. Si una bomba de vacío en la cámara de enfriamiento requiere servicio, esa cámara se puede desconectar mientras la cámara de calentamiento continúa procesando otra carga.

Esto es imposible en un horno de una sola cámara, donde cualquier mantenimiento de un componente central requiere una parada completa de la producción. La capacidad de realizar un servicio específico sin detener toda la línea es una ventaja masiva para los entornos de producción de alto volumen.

Entendiendo las compensaciones

Si bien las ventajas de mantenimiento son claras, es crucial comprender las complejidades y consideraciones asociadas antes de invertir en esta tecnología.

Mayor complejidad y coste inicial

Un horno de múltiples cámaras es inherentemente más complejo que su contraparte de una sola cámara. Implica mecanismos de transferencia sofisticados, múltiples juegos de bombas de vacío y sistemas de control más intrincados.

Esta complejidad naturalmente resulta en una mayor inversión de capital inicial. La decisión de invertir debe justificarse por la necesidad de alto rendimiento y máximo tiempo de actividad.

Más puntos potenciales de fallo

Si bien el diseño aísla el impacto de un fallo, tener más componentes (más bombas, válvulas y sellos) aumenta estadísticamente el número de posibles puntos de fallo en todo el sistema.

Un mantenimiento preventivo y una monitorización eficaces son fundamentales para gestionar este mayor número de componentes y aprovechar los beneficios del tiempo de actividad.

Tomar la decisión correcta para su operación

La decisión de utilizar un horno de múltiples cámaras debe estar impulsada por sus objetivos de producción específicos y su filosofía operativa.

- Si su enfoque principal es la producción de alto volumen y continua: La capacidad de dar servicio al horno sin detener las operaciones hace que las ventajas de mantenimiento de un sistema de múltiples cámaras sean esenciales.

- Si su enfoque principal es maximizar la vida útil de los activos: La eliminación del ciclo de presión en la cámara de calor ofrece un beneficio convincente a largo plazo, reduciendo significativamente el desgaste del componente más caro del horno.

- Si su enfoque principal es procesar lotes más pequeños, diversos o no continuos: Un horno de una sola cámara, más simple y menos costoso, puede proporcionar un mejor retorno de la inversión, ya que los beneficios de la operación continua son menos críticos.

Al alinear la arquitectura del horno con sus necesidades operativas, se asegura de que su inversión apoye directamente sus objetivos de producción más importantes.

Tabla resumen:

| Ventaja de mantenimiento | Beneficio clave |

|---|---|

| Cámaras aisladas | Permite el servicio sin apagado completo, aumentando el tiempo de actividad |

| Vacío constante en la cámara de calor | Reduce el estrés mecánico, prolonga la vida útil del horno |

| Prevención de la contaminación | Mejora la calidad del producto, requiere menos limpieza |

| Diseño modular | Simplifica las reparaciones, minimiza las interrupciones operativas |

¡Mejore la eficiencia de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios hornos de vacío de múltiples cámaras hechos a medida, incluyendo hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, lo que aumenta el tiempo de actividad y reduce los costos de mantenimiento. Contáctenos hoy para discutir cómo podemos mejorar sus operaciones.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo