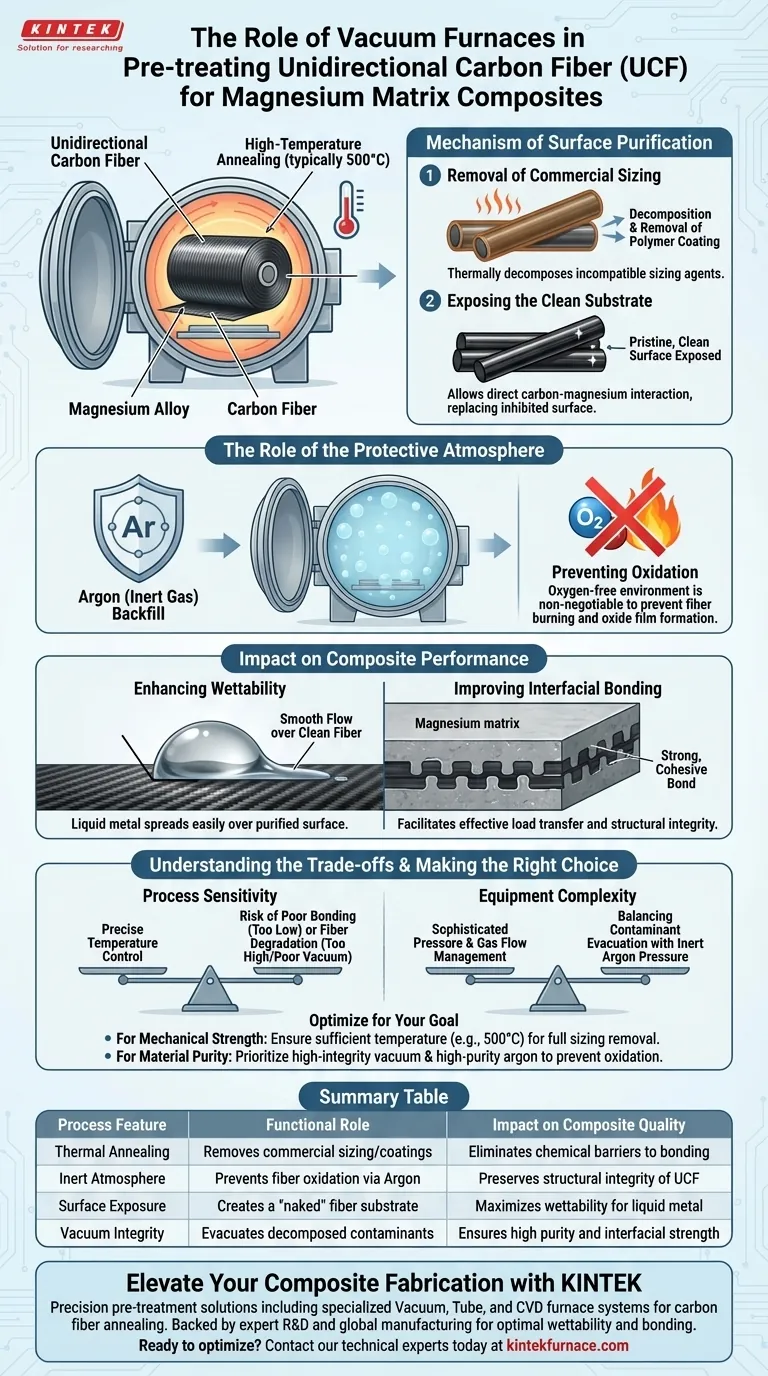

En el pretratamiento de la fibra de carbono unidireccional (UCF) para compuestos de matriz de magnesio, el horno de vacío cumple una función crítica de purificación. Específicamente, realiza un recocido a alta temperatura (típicamente a 500 °C) para eliminar los agentes de recubrimiento comerciales de la superficie de la fibra mientras mantiene un entorno protector.

El objetivo principal de este proceso es reemplazar una superficie químicamente inhibida por una prístina. Al eliminar los recubrimientos comerciales en una atmósfera libre de oxígeno, el horno de vacío mejora significativamente la mojabilidad de la fibra, asegurando que la matriz metálica pueda formar una unión fuerte y cohesiva durante la fabricación del compuesto.

El Mecanismo de Purificación de Superficie

Eliminación del Recubrimiento Comercial

Las fibras de carbono crudas suelen llegar con una capa de "recubrimiento" comercial (un recubrimiento polimérico) aplicado por el fabricante para proteger las fibras durante la manipulación.

Este recubrimiento es a menudo incompatible con las matrices metálicas como el AZ31 (una aleación de magnesio). El horno de vacío utiliza altas temperaturas para descomponer térmicamente y eliminar este recubrimiento.

Exposición del Sustrato Limpio

Una vez que se elimina el recubrimiento, se expone la superficie de fibra de carbono "desnuda".

Esta superficie limpia es esencial porque permite la interacción directa entre el carbono y la matriz de magnesio, en lugar de tener una capa intermedia de polímero quemado o incompatible que interfiere con la conexión.

El Papel de la Atmósfera Protectora

La Necesidad del Argón

Si bien se requiere calor para quemar el recubrimiento, el calor en presencia de oxígeno destruiría la fibra de carbono en sí.

El horno de vacío resuelve esto evacuando el aire y rellenando la cámara con un gas inerte, como el argón.

Prevención de la Oxidación

Este entorno libre de oxígeno es innegociable.

Si hubiera oxígeno presente a 500 °C, las fibras de carbono se oxidarían (quemarían), y la matriz de magnesio (si estuviera presente en etapas posteriores) formaría películas de óxido que dificultarían la transferencia de calor y la unión. El horno de vacío crea una "zona segura" para el tratamiento térmico.

Impacto en el Rendimiento del Compuesto

Mejora de la Mojabilidad

"Mojabilidad" se refiere a la facilidad con la que un metal líquido se extiende sobre una superficie sólida.

Al eliminar el recubrimiento y prevenir la oxidación de la superficie, el tratamiento con horno de vacío asegura que la aleación de magnesio pueda fluir suavemente sobre y alrededor de las fibras de carbono individuales.

Mejora de la Unión Interfacial

El objetivo final de este pretratamiento es la integridad estructural.

Una superficie limpia y de alta energía facilita una fuerte adhesión entre la fibra y el metal. Esto resulta en un compuesto donde la carga se transfiere eficazmente de la matriz a las fibras fuertes, maximizando el rendimiento mecánico.

Comprensión de los Compromisos

Sensibilidad del Proceso

Aunque efectivo, este proceso depende en gran medida del control preciso de la temperatura.

Si la temperatura es demasiado baja, los agentes de recubrimiento pueden no eliminarse por completo, lo que lleva a una mala unión. Si la temperatura es demasiado alta o la integridad del vacío se ve comprometida, la superficie de la fibra puede degradarse, debilitando el compuesto final.

Complejidad del Equipo

A diferencia de los hornos de aire simples, los hornos de vacío requieren una gestión sofisticada de la presión y el flujo de gas.

El sistema debe equilibrar la evacuación de contaminantes (recubrimiento descompuesto) con el mantenimiento de la presión de argón inerte para evitar la entrada de aire.

Tomando la Decisión Correcta para su Objetivo

Para optimizar el pretratamiento de UCF para su aplicación específica de compuestos de magnesio:

- Si su enfoque principal es la resistencia mecánica: Asegúrese de que la temperatura de recocido sea suficiente (por ejemplo, 500 °C) para eliminar por completo el recubrimiento, ya que los polímeros residuales actúan como defectos que debilitan la interfaz.

- Si su enfoque principal es la pureza del material: Priorice un vacío de alta integridad y una fuente de argón de alta pureza para evitar incluso micro-niveles de oxidación en la superficie de la fibra.

El éxito en los compuestos de matriz de magnesio comienza con una interfaz de fibra químicamente limpia, lograda solo a través de un recocido por vacío preciso.

Tabla Resumen:

| Característica del Proceso | Función | Impacto en la Calidad del Compuesto |

|---|---|---|

| Recocido Térmico | Elimina el recubrimiento/capas comerciales | Elimina barreras químicas para la unión |

| Atmósfera Inerte | Previene la oxidación de la fibra mediante Argón | Preserva la integridad estructural de la UCF |

| Exposición de Superficie | Crea un sustrato de fibra "desnudo" | Maximiza la mojabilidad para el metal líquido |

| Integridad del Vacío | Evacúa contaminantes descompuestos | Asegura alta pureza y resistencia interfacial |

Mejore su Fabricación de Compuestos con KINTEK

El pretratamiento de precisión es la base de los compuestos de matriz de magnesio de alto rendimiento. KINTEK proporciona soluciones térmicas líderes en la industria, incluidos sistemas especializados de hornos de vacío, tubos y CVD diseñados para los delicados requisitos del recocido de fibra de carbono.

Respaldados por I+D experta y excelencia en fabricación global, nuestros sistemas ofrecen el control preciso de la temperatura y la pureza atmosférica necesarias para garantizar una mojabilidad óptima de la fibra y una unión interfacial. Ya sea que necesite una configuración de laboratorio estándar o un horno de alta temperatura completamente personalizado, KINTEK ofrece la confiabilidad que su investigación exige.

¿Listo para optimizar el rendimiento de su material? Póngase en contacto con nuestros expertos técnicos hoy mismo para discutir las necesidades únicas de su proyecto.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuál es la función de un horno de secado al vacío en la carbonización de cáscaras de arroz? Garantizar la estabilidad química y la integridad del material

- ¿Cómo contribuye un sistema de bombeo de vacío a la fabricación de estructuras de siliciuro de alta calidad? Garantizar la pureza del material

- ¿Qué papel juega una cámara de vacío rápida en la medición de las tasas de evaporación? Lograr un tiempo de precisión en t=0

- ¿Cómo se crea el vacío en un horno de vacío? Domina el Proceso para Obtener Resultados Metalúrgicos Superiores

- Cómo un horno de soldadura fuerte de alto vacío mejora la pjezoresistividad de películas delgadas de CuMnNi a través del recocido de precisión

- ¿Cuáles son los requisitos para la carcasa sellada del horno en un horno de vacío? Asegure un sellado perfecto y durabilidad

- ¿Por qué es importante el calentamiento uniforme en el recocido al vacío? Asegure propiedades consistentes del material y evite defectos

- ¿Cuál es la temperatura máxima de funcionamiento del molibdeno en hornos de vacío? Clave para el procesamiento a alta temperatura