En resumen, los requisitos para la carcasa sellada de un horno de vacío se centran en tres funciones críticas: lograr un sellado perfecto para mantener el vacío, poseer la resistencia estructural para soportar la presión atmosférica y tener un sistema de enfriamiento eficaz para prevenir la deformación térmica. Estos elementos trabajan juntos para crear un ambiente estable y controlado esencial para un procesamiento térmico de alta calidad.

La carcasa del horno no es meramente un contenedor; es un sistema de alto rendimiento diseñado para aislar un proceso de la atmósfera exterior. Su éxito depende de un equilibrio perfecto entre un sellado impenetrable, una rigidez estructural contra inmensas fuerzas externas y un control preciso de la temperatura de la propia carcasa.

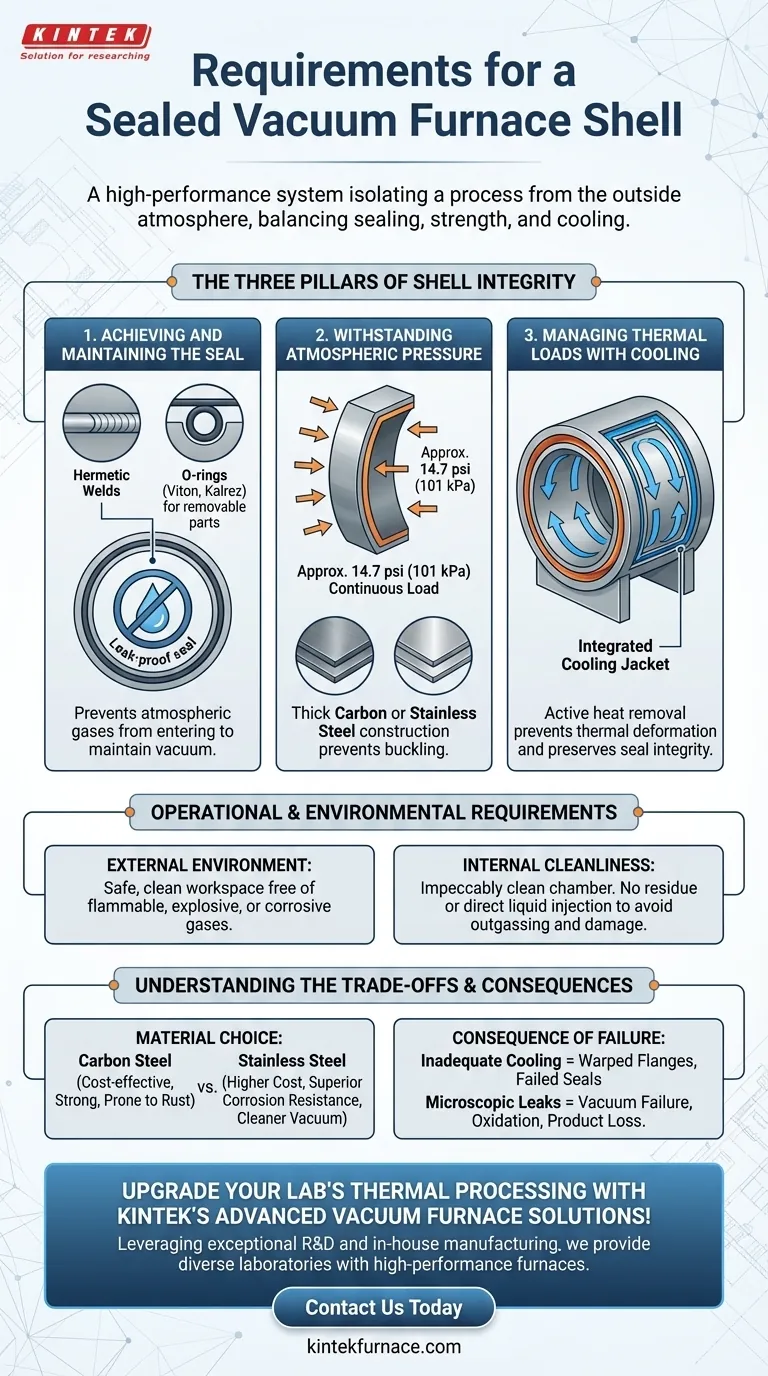

Los pilares de la integridad de la carcasa del horno

El rendimiento de un horno de vacío está fundamentalmente ligado a la calidad de su carcasa sellada. Cada requisito de diseño aborda un desafío físico específico inherente a la creación de un vacío junto a un proceso de alta temperatura.

Pilar 1: Lograr y mantener el sellado

La función principal de la carcasa es ser hermética. Cualquier fallo en el sellado adecuado hace imposible alcanzar el vacío objetivo.

Las soldaduras son la primera línea de defensa. Todas las uniones permanentes de la carcasa del horno deben estar soldadas por expertos para asegurar que sean herméticas y estén libres de cualquier porosidad que pueda causar una fuga.

Para componentes extraíbles como puertas o puertos de mantenimiento, se utilizan materiales de sellado al vacío especializados. Estos suelen ser juntas tóricas hechas de elastómeros como Viton o Kalrez, que se comprimen para crear un sello fiable y reutilizable.

Pilar 2: Soportar la presión atmosférica

Cuando se crea un vacío profundo dentro del horno, la carcasa debe soportar toda la fuerza de la presión atmosférica—aproximadamente 14.7 libras por pulgada cuadrada (o 101 kilopascales)—presionando en cada parte de su superficie exterior.

Esta inmensa y continua carga requiere una estructura robusta. La carcasa se fabrica típicamente con placas gruesas de acero al carbono o acero inoxidable, reforzadas según sea necesario para evitar el pandeo o el colapso.

La elección del material depende del presupuesto y la aplicación. El acero al carbono es una solución rentable y resistente, mientras que el acero inoxidable proporciona una resistencia superior a la corrosión, lo que ayuda a mantener la pureza del vacío a largo plazo.

Pilar 3: Gestionar las cargas térmicas con refrigeración

El calor extremo generado dentro del horno puede hacer que la carcasa exterior se expanda y se deforme. Esta deformación térmica puede comprometer la integridad de los sellos, provocando fugas de vacío.

Para evitar esto, la carcasa casi siempre se construye con un sistema de enfriamiento integrado. Este es típicamente un diseño de doble pared, o una "camisa", a través de la cual circula constantemente agua o aire de enfriamiento.

Esta camisa de enfriamiento elimina activamente el calor de la carcasa exterior, manteniendo su temperatura estable y asegurando que todas las superficies de sellado permanezcan dimensionalmente precisas.

Requisitos operativos y ambientales

Más allá del diseño físico, el entorno operativo del horno y la limpieza interna son requisitos críticos para el rendimiento y la seguridad.

El entorno externo

Un horno de vacío debe operarse en un espacio de trabajo libre de gases inflamables, explosivos o corrosivos. Estas sustancias plantean un riesgo significativo para la seguridad y pueden ser arrastradas al horno si se desarrolla una pequeña fuga, contaminando el proceso y dañando el equipo.

Limpieza interna y manejo de materiales

La cámara interna del horno debe mantenerse impecablemente limpia. Cualquier residuo, aceite o escombro dejado en el interior "desgasificará" a medida que el horno se calienta, liberando vapores que contaminan el vacío y evitan que alcance la baja presión requerida.

Por esta razón, la inyección directa de líquidos o metales fundidos en la cámara caliente está estrictamente prohibida. Esto puede causar una vaporización súbita y violenta que crea un pico de presión peligroso y puede dañar gravemente el interior del horno.

Comprendiendo las compensaciones

La elección y el mantenimiento de una carcasa de horno implican equilibrar el costo, el rendimiento y la disciplina operativa.

Elección del material: Acero al carbono vs. Acero inoxidable

El acero al carbono es menos costoso inicialmente pero es susceptible a la oxidación. El óxido en una superficie de sellado puede crear fácilmente una fuga de vacío. El acero inoxidable cuesta más pero ofrece una excelente resistencia a la corrosión, asegurando un ambiente de vacío más limpio y una integridad de sellado más duradera.

La consecuencia de una refrigeración inadecuada

No mantener un flujo de refrigerante adecuado es un error operativo común. Una carcasa sobrecalentada provocará bridas deformadas y fallos en los sellos de las juntas tóricas, lo que resultará en fugas de vacío persistentes y difíciles de encontrar que interrumpen la producción.

El impacto crítico de las fugas

Incluso una fuga microscópica es un fallo importante. Impide que el sistema alcance su nivel de vacío final y, lo que es más importante, introduce continuamente gases atmosféricos como oxígeno y nitrógeno en la cámara. Para procesos sensibles como la soldadura fuerte o el tratamiento térmico, esta contaminación puede llevar a la oxidación y al fallo completo del lote de producto.

Tomando la decisión correcta para su objetivo

Sus prioridades para la carcasa del horno deben alinearse con su objetivo operativo principal.

- Si su enfoque principal es la pureza del proceso y la fiabilidad a largo plazo: Invierta en una carcasa de acero inoxidable y un sistema de enfriamiento robusto y bien monitoreado.

- Si su enfoque principal es el tiempo de actividad operativa y el mantenimiento: Implemente protocolos estrictos de limpieza interna y un programa regular para verificar las fugas de los sellos y el rendimiento del sistema de enfriamiento.

- Si su enfoque principal es lograr una calidad de producto constante: Monitoree regularmente el nivel de vacío final del horno y la tasa de fuga, ya que estos son indicadores directos de la integridad del sellado de la carcasa.

En última instancia, la carcasa sellada del horno es la base sobre la que se construye cada aplicación exitosa de procesamiento al vacío.

Tabla resumen:

| Requisito | Detalles clave |

|---|---|

| Sellado hermético | Soldaduras herméticas, juntas tóricas (p. ej., Viton, Kalrez) para piezas extraíbles |

| Resistencia estructural | Acero al carbono o inoxidable grueso para soportar la presión atmosférica |

| Sistema de refrigeración | Camisa de doble pared con circulación de agua/aire para prevenir la deformación térmica |

| Entorno operativo | Libre de gases inflamables, explosivos o corrosivos |

| Limpieza interna | Sin residuos ni líquidos para evitar la desgasificación y la contaminación |

¡Mejore el procesamiento térmico de su laboratorio con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios hornos de alto rendimiento como los sistemas de mufla, tubo, rotatorios, de vacío y atmósfera, y CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, mejorando la eficiencia y la fiabilidad. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores