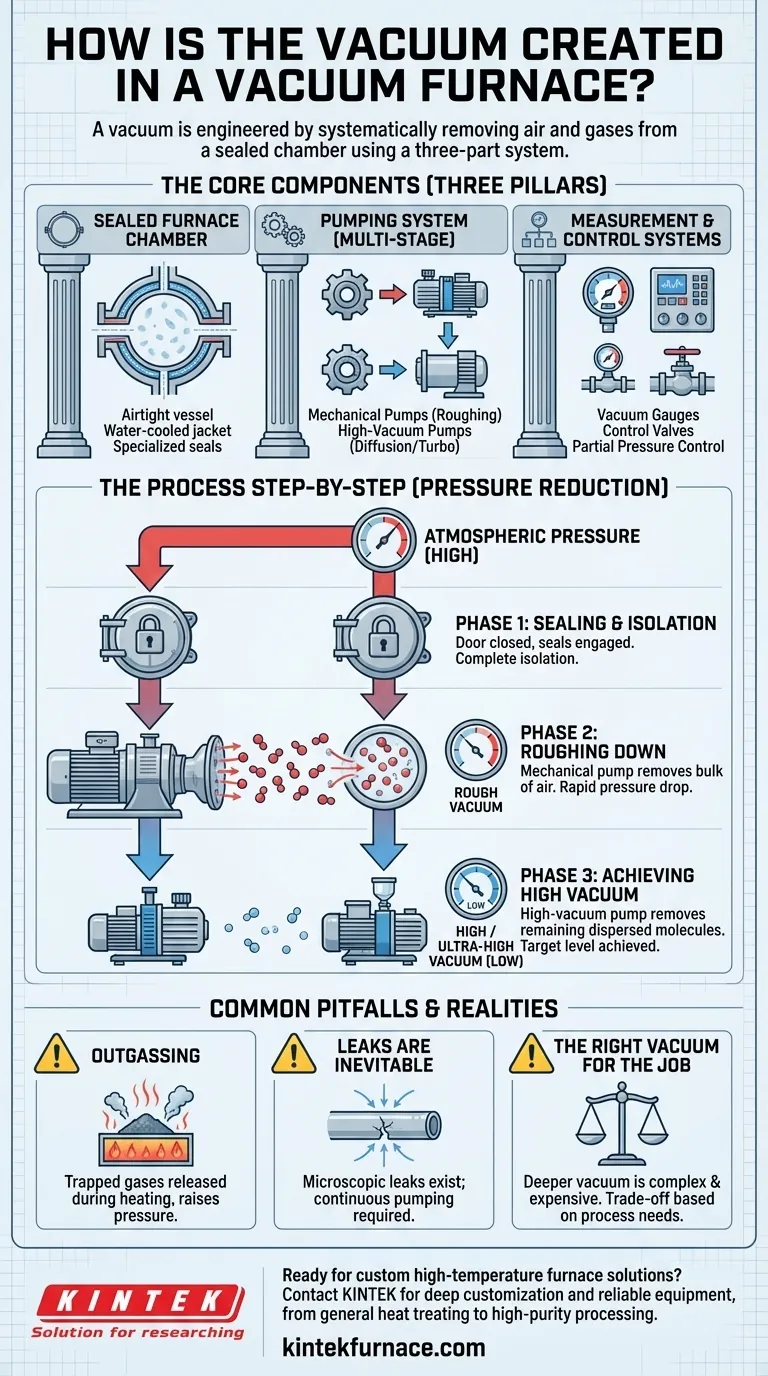

En su esencia, el vacío se crea en un horno eliminando sistemáticamente el aire y otros gases de una cámara sellada utilizando un sistema de vacío dedicado. Este sistema se compone de tres elementos críticos: un cuerpo de horno robustamente sellado, una serie de potentes bombas de vacío y dispositivos de medición y control precisos que trabajan al unísono para reducir la presión interna muy por debajo de la atmósfera normal.

Crear un vacío no es simplemente eliminar el aire; se trata de diseñar un entorno subatmosférico altamente controlado. Esto se logra a través de un proceso multietapa que combina contención física con tecnologías de bombeo progresivamente potentes para lograr las condiciones específicas requeridas para un proceso metalúrgico dado.

Los Componentes Centrales de un Sistema de Vacío

Para entender cómo se forma el vacío, primero debes comprender los tres pilares que lo hacen posible: la cámara, las bombas y los controles. Cada uno juega un papel indispensable en la consecución y el mantenimiento del entorno de vacío.

La Cámara de Horno Sellada

Antes de que pueda comenzar cualquier bombeo, el entorno debe estar aislado. El cuerpo del horno, o cámara, está construido específicamente para ser un recipiente hermético.

Generalmente se construye a partir de placas de acero soldadas, a menudo en una estructura de doble pared con camisa de refrigeración por agua. Esta refrigeración evita que la carcasa se deforme bajo calor extremo, lo que comprometería el sellado.

Todas las piezas extraíbles, especialmente la puerta principal, están equipadas con materiales de sellado al vacío especializados. Esta integridad física es la base sobre la que se construye el vacío; sin un sellado casi perfecto, las bombas estarían librando una batalla perdida contra las fugas constantes.

El Sistema de Bombeo

El sistema de bombeo es el motor que impulsa el proceso de evacuación. Casi siempre consta de múltiples tipos de bombas que trabajan en etapas, ya que ninguna bomba individual es eficiente en todo el rango de presión.

El proceso comienza con bombas mecánicas (a menudo llamadas "bombas de desbaste"). Estas bombas realizan el trabajo inicial pesado, eliminando la gran mayoría del aire de la cámara para lograr un vacío bajo o "desbastado".

Para alcanzar las presiones mucho más bajas requeridas para un "alto vacío", una bomba secundaria toma el relevo. Puede ser una bomba de difusión o una bomba turbomolecular, que solo pueden operar una vez que se ha establecido el vacío de desbaste inicial. La combinación específica de bombas se determina por el nivel de vacío requerido para la aplicación.

Sistemas de Medición y Control

Crear un vacío sin poder medirlo es imposible. Un dispositivo de medición de vacío, o manómetro, proporciona datos en tiempo real sobre la presión dentro de la cámara.

Estos datos se utilizan para controlar válvulas de vacío, que aíslan diferentes partes del sistema o regulan el flujo de gases. Esto permite técnicas avanzadas como el control de presión parcial, donde un gas específico (como argón o nitrógeno) se introduce intencionalmente en pequeñas cantidades controladas para lograr un efecto deseado durante el proceso de calentamiento.

Comprendiendo el Proceso de Bombeo Paso a Paso

La creación de un vacío es una operación secuencial, que va desde la presión atmosférica hasta el nivel de vacío objetivo en fases distintas.

Fase 1: Sellado y Aislamiento

El proceso comienza cerrando y bloqueando la puerta del horno, activando todos los sellos. La integridad de estos sellos es primordial, asegurando que la cámara esté completamente aislada de la atmósfera exterior.

Fase 2: Desbaste Inicial

Una vez sellada, se activa la bomba mecánica de desbaste. Esta elimina físicamente grandes volúmenes de moléculas de aire de la cámara, reduciendo rápidamente la presión desde los niveles atmosféricos (alrededor de 760 Torr) hasta el rango de vacío de desbaste (típicamente entre 1 Torr y 10⁻³ Torr).

Fase 3: Lograr Alto Vacío

Cuando la bomba de desbaste alcanza su límite efectivo, se cierra su válvula y se pone en línea la bomba de alto vacío (de difusión o turbomolecular). Esta bomba opera con principios diferentes para capturar y eliminar las moléculas de gas mucho más dispersas que quedan en la cámara, empujando la presión a niveles de alto o ultra alto vacío requeridos para procesos sensibles.

Errores Comunes y Realidades Técnicas

Lograr un vacío perfecto es un ideal teórico. En la práctica, varios factores complican el proceso y requieren una gestión constante.

El Problema de la Desgasificación

El material que se procesa y los propios componentes internos del horno contienen gases atrapados. A medida que el horno se calienta al vacío, estos gases se liberan en un proceso llamado desgasificación, trabajando en contra de las bombas y aumentando la presión interna. Un control de proceso adecuado debe tener en cuenta esta carga de gas.

La Fuga Es Inevitable

Ningún sello es absolutamente perfecto. Siempre hay fugas microscópicas en un sistema complejo de soldaduras, bridas y sellos. Una función principal del sistema de bombeo durante un proceso no es solo lograr un vacío, sino bombear continuamente para superar la tasa combinada de desgasificación y pequeñas fugas del sistema.

El Vacío Adecuado para el Trabajo

Un vacío más profundo no siempre es mejor. Alcanzar niveles de ultra alto vacío es significativamente más complejo, requiere más tiempo y es más costoso. El nivel de vacío objetivo es siempre un equilibrio entre los requisitos metalúrgicos del proceso y las capacidades prácticas del equipo.

Tomando la Decisión Correcta para Tu Objetivo

El nivel de vacío requerido está dictado enteramente por el material y el proceso que se realiza.

- Si tu enfoque principal es el tratamiento térmico general como el recocido o el templado: Un sistema básico con bombas mecánicas robustas puede ser suficiente para prevenir la oxidación.

- Si tu enfoque principal es la soldadura fuerte o la sinterización de alta pureza: Un sistema multietapa con una bomba de difusión o turbo es esencial para eliminar los gases reactivos y asegurar la integridad de la unión.

- Si tu enfoque principal es el procesamiento de aleaciones reactivas como el titanio o aleaciones de alta temperatura: El vacío más alto posible combinado con un control preciso de la presión parcial es innegociable para evitar la contaminación del material y la fragilización.

En última instancia, comprender el sistema de vacío transforma el horno de una simple fuente de calor en una herramienta de precisión para la ingeniería atmosférica.

Tabla Resumen:

| Componente | Función en la Creación de Vacío | Características Clave |

|---|---|---|

| Cámara Sellada | Aísla el entorno, previene fugas | Acero refrigerado por agua, sellos de vacío |

| Sistema de Bombeo | Elimina gases en etapas | Bombas mecánicas de desbaste, bombas de alto vacío |

| Sistemas de Control | Monitoriza y regula la presión | Medidores de vacío, válvulas para presión parcial |

| Pasos del Proceso | Reducción secuencial de la presión | Fases de desbaste, alto vacío |

| Retos Comunes | Gestiona las limitaciones del mundo real | Desgasificación, fugas menores, compensaciones de nivel |

¿Listo para elevar las capacidades de tu laboratorio con una solución personalizada de horno de alta temperatura? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas como Hornos de Mufla, Tubo, Rotatorios, de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión tus necesidades experimentales únicas, ya sea para tratamiento térmico general, soldadura fuerte de alta pureza o procesamiento de aleaciones reactivas. Contáctanos hoy para discutir cómo podemos mejorar tus procesos metalúrgicos con equipos fiables y adaptados.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso