En esencia, el calentamiento uniforme es esencial en el recocido al vacío porque garantiza que cada sección de un componente experimente exactamente la misma transformación térmica. Esta consistencia previene la creación de tensiones internas, distorsión física y variaciones impredecibles en las propiedades del material, que son los mismos defectos que el recocido busca eliminar.

El propósito fundamental del recocido es lograr un cambio preciso y predecible en la microestructura de un material. El calentamiento no uniforme introduce variables incontroladas, convirtiendo un proceso preciso en una apuesta y arriesgando fallas de la pieza, imprecisiones dimensionales y un rendimiento inconsistente.

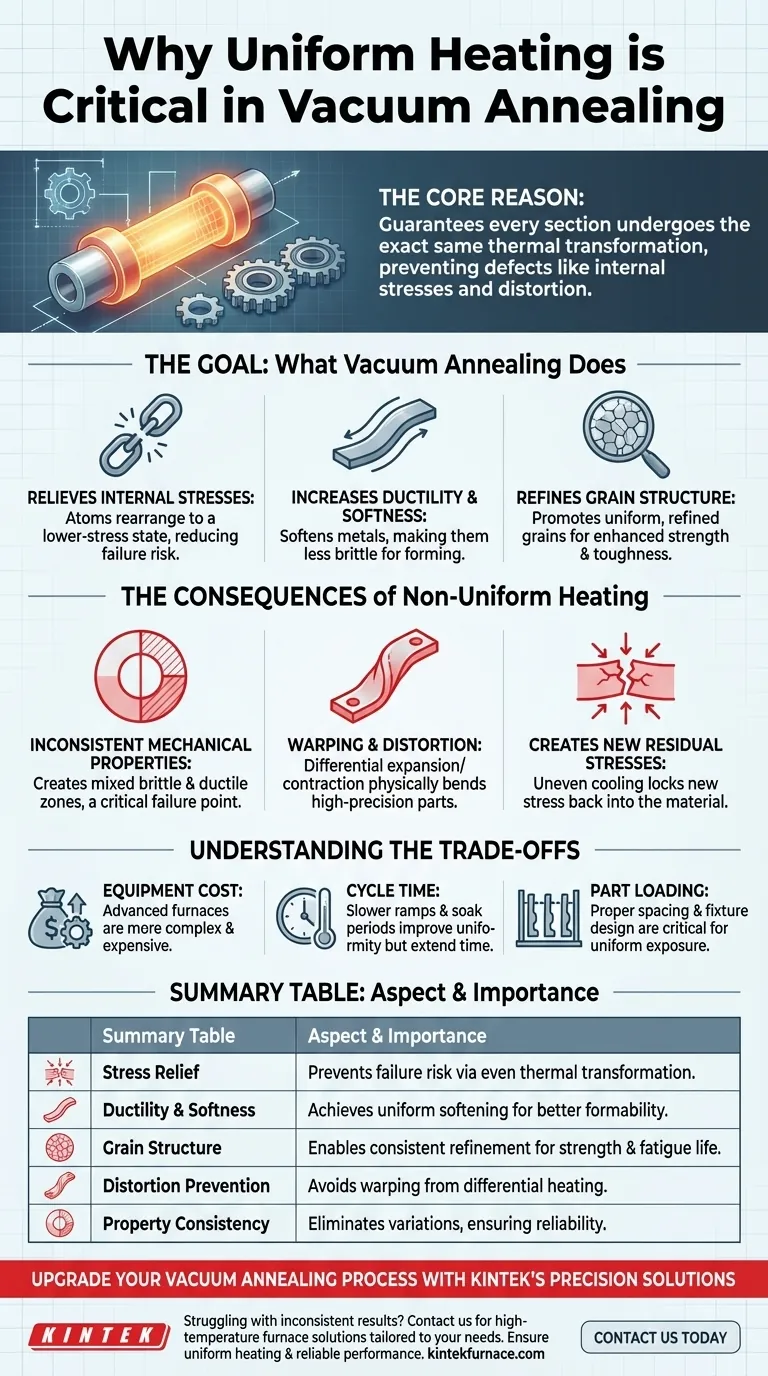

El objetivo: lo que realmente hace el recocido al vacío

El recocido al vacío es un proceso de tratamiento térmico realizado en vacío para evitar la oxidación. Sus objetivos principales son manipular con precisión la estructura interna de un material para mejorar sus propiedades físicas y mecánicas.

Alivio de tensiones internas

Los procesos de fabricación como el mecanizado, la soldadura o el trabajo en frío introducen un estrés significativo en la red atómica de un material. El recocido proporciona la energía térmica para que los átomos se reorganicen en un estado de menor estrés, reduciendo drásticamente el riesgo de fallas prematuras o distorsión.

Aumento de la ductilidad y la suavidad

El proceso ablanda los metales, haciéndolos más dúctiles y menos quebradizos. Esto es fundamental para piezas que necesitan doblarse, formarse o mecanizarse aún más sin agrietarse.

Refinado de la estructura de grano

El calentamiento permite la recristalización de la estructura de grano del material. El control de este proceso da como resultado un tamaño de grano más uniforme y refinado, lo que generalmente mejora la resistencia, la tenacidad y la vida a la fatiga.

Las consecuencias del calentamiento no uniforme

Cuando la temperatura varía en un componente durante el recocido, socava todo el propósito del proceso. Las consecuencias van desde inconsistencias menores hasta fallas catastróficas.

Propiedades mecánicas inconsistentes

Si un área de una pieza está más caliente que otra, se recocerá en un grado diferente. Esto puede resultar en que un solo componente tenga zonas duras y quebradizas junto a zonas blandas y dúctiles, creando un punto crítico de falla bajo carga.

Alabeo y distorsión

Los materiales se expanden al calentarse y se contraen al enfriarse. Si una sección de una pieza se calienta o se enfría más rápido que una sección adyacente, esta expansión y contracción diferencial doblará o torcerá físicamente la pieza, un fenómeno conocido como alabeo. Para componentes de alta precisión, esto los inutiliza.

Creación de nuevas tensiones residuales

Irónicamente, un recocido deficiente puede crear nuevas tensiones internas en lugar de aliviarlas. A medida que las diferentes secciones se enfrían a diferentes velocidades, se tiran unas de otras, volviendo a introducir el estrés en el material y potencialmente causando microgrietas que crecen con el tiempo.

Comprender las compensaciones

Lograr una uniformidad de temperatura perfecta es un desafío de ingeniería con compromisos inherentes. Comprenderlos ayuda a seleccionar el proceso correcto para una aplicación específica.

Costo y complejidad del equipo

Los hornos diseñados para una alta uniformidad de temperatura son más complejos y caros. Requieren múltiples zonas de calentamiento controladas independientemente, matrices de sensores avanzados y una lógica de control sofisticada para mantener una temperatura uniforme en toda la cámara.

Tiempo de ciclo frente a calidad

Un método común para mejorar la uniformidad es utilizar una velocidad de rampa de temperatura más lenta y añadir períodos de "mantenimiento" donde la temperatura se mantiene constante. Esto permite que la energía térmica se iguale en toda la carga de trabajo, pero también extiende el tiempo total del ciclo, lo que afecta el rendimiento y el costo.

El papel crítico de la carga de piezas

Incluso el horno más avanzado puede ser ineficaz por una carga incorrecta. Si las piezas se empaquetan demasiado densamente o se protegen unas a otras de las fuentes de calor, los puntos fríos son inevitables. Un diseño adecuado de los accesorios y el espaciado de las piezas son fundamentales para garantizar una exposición uniforme al calor.

Tomar la decisión correcta para su objetivo

El nivel requerido de uniformidad de la temperatura está dictado enteramente por el uso final del componente.

- Si su enfoque principal son componentes críticos de alto rendimiento (aeroespacial, médico): El mayor grado posible de uniformidad de temperatura es innegociable para garantizar la fiabilidad y seguridad del material.

- Si su enfoque principal son piezas de uso general con tolerancias más amplias: Un horno estándar puede proporcionar un equilibrio aceptable entre costo y rendimiento, ya que las variaciones menores en las propiedades son menos críticas.

- Si está experimentando distorsión de piezas o resultados de pruebas inconsistentes: El calentamiento no uniforme en su proceso de recocido actual es un sospechoso principal y se justifica un estudio térmico de su horno.

En última instancia, controlar la uniformidad de la temperatura consiste en controlar el resultado, asegurando que cada pieza cumpla con su especificación requerida sin compromiso.

Tabla resumen:

| Aspecto | Importancia en el recocido al vacío |

|---|---|

| Alivio de tensiones | Previene las tensiones internas y reduce el riesgo de fallas al garantizar una transformación térmica uniforme. |

| Ductilidad y suavidad | Logra un ablandamiento uniforme del material para una mejor formabilidad y una menor fragilidad. |

| Estructura de grano | Permite un refinamiento de grano consistente para mejorar la resistencia, la tenacidad y la vida a la fatiga. |

| Prevención de distorsiones | Evita el alabeo y la deformación física causada por el calentamiento y enfriamiento diferencial. |

| Consistencia de propiedades | Elimina las variaciones en las propiedades mecánicas, asegurando la fiabilidad y el rendimiento de la pieza. |

Actualice su proceso de recocido al vacío con las soluciones de precisión de KINTEK

¿Lucha con resultados inconsistentes o fallas de piezas debido a un calentamiento no uniforme? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas a las necesidades de su laboratorio. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, está diseñada con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Asegure que cada componente logre un calentamiento uniforme y un rendimiento fiable. Contáctenos hoy para discutir cómo nuestros hornos pueden optimizar sus procesos de recocido y mejorar la calidad del material.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases